八戸東和薬品株式会社

最新データを見てビジネスの変化点を察知

良い意味での“朝令暮改”ができるアジャイルな営業体制を確立

- 業種

-

卸売・小売

青森県八戸市を中心にジェネリック医薬品の卸事業を展開する八戸東和薬品株式会社(以下、八戸東和薬品)は、顧客1件あたりの受注件数が上がるよう、より緻密な売上管理の実践を目指している。そこで導入したのがMotionBoard Cloud だ。データ集計を自動化することで客観性を担保し、ビジネスのありのままの状況をリアルタイムに表示してくれるダッシュボードが、大いに役立っている。

導入背景

社内の販売管理システムでは売上を顧客単位でしか集計できず、商品ごとの売上や回転率など、違った切り口でデータを見るためにはExcel で手計算するしかなかった。これは単に時間がかかるだけでなく、さまざまな“バイアス” がかかってしまう懸念がある。営業担当者が自ら集計すると、見たくないデータはつい入力しなくなってしまうからだ。また、どうしても売れ筋ばかりを追いかけがちで、逆に販売数量を減らした製品の確認はおろそかになってしまう。

- 課題

-

- Excel にデータを再入力する煩雑な売上管理から脱却したい

- 「 Datalympic 2018」に参加してMotionBoard Cloudの魅力を知った

- 解決策導入ポイント

-

- Excelによる手作業のデータ集計を自動化

- 複雑な計算処理をノンプログラミングでダッシュボードに実装

- 効果

-

- 毎月の経営会議の資料作成に費やす時間が0(ゼロ)に

- 変化点を察知してすぐに方針転換が行えるなど意思決定がスピーディに

ダッシュボード上のデータはリアルタイムに更新されるため、マネージャーと担当者は、いつでもありのままの状況を反映した最新データを見ながら会話できる。例えばある顧客で、ある製品の注文が急に激減したといった変化点を察知した場合、臨機応変に方針を転換することが可能。良い意味での“朝令暮改” を可能とするアジャイルな営業体制を確立することができた。

売上を伸ばすためには販売数量を増やすしかない

八戸東和薬品は後発医薬品(ジェネリック医薬品)の卸を主事業とし、2019年に創業35周年を迎える。

営業エリアは青森県の八戸市を中心とした三八上北地方から岩手県北部に広がり、現在では200件を超える保険薬局、150件を超える診療所、病院などを中心に幅広く商品を提供するようになった。

このビジネスで難しいのは、取り扱う医薬品の数が多いことだ。同社代表取締役の高橋巧氏は、「製品数は約800、品目数は約1,500に及び、お客様から注文があれば欠品することなく、正確かつスピーディに納品しなければなりません」と語る。

加えてこれらの医薬品は、1 ~ 2年に一度の頻度で厚生労働省による公定価格(薬価)の改定が行われ、そのたびに単価は10 ~ 13%も引き下がられていく。「要するに売上を伸ばすためには販売数量を増やさなくてはなりません。現在はジェネリック医薬品の使用促進を国が政策として強く取り組んでおり、その意味では追い風にあるものの、先行きを考えれば決して安穏としていられません」と高橋氏は語る。そして、「私たちのようなストックビジネスのルート営業では、お客様1件あたりの受注件数をどう上げるか――。攻めと守りのバランスが重要であり、より緻密な売上管理が求められます」と強調する。

経営者にとって負の情報ほど可視化が重要

この課題解決のために導入したのがウイングアークのMotionBoard Cloudである。きっかけとなったのは、ウイングアークが2018年5月(応募受付)~ 11月(決勝)にかけて開催したデータ活用コンテスト「Datalympic 2018」に、八戸東和薬品からIT担当の奥 佳祐氏がエントリーしたことだ。大学時代に学んだデータ分析の知識を生かし、畜産農家における牛の仕入れと出荷の最適時期を導き出すことをテーマとしたもので、見事に東北プレゼンテーション賞を受賞。

「このシステムの開発過程でウイングアークから情報提供を受けたり、ハンズオンセミナーを受講したり、MotionBoard Cloudを学んでいくにつれ、売上管理にも使えそうだという思いが高まっていきました」と奥氏は語る。

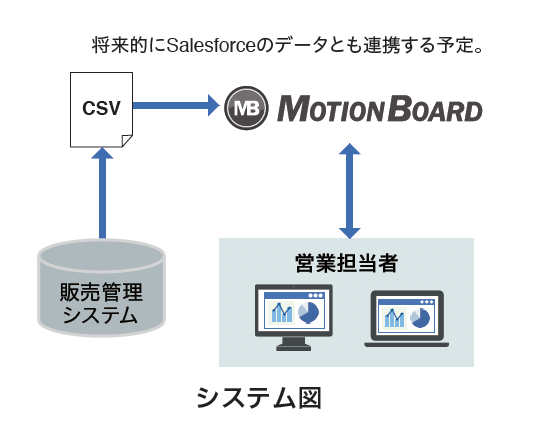

こうして着手したのが、販売管理システムから抽出したデータを、Excelに再入力して行っている煩雑で非効率な集計の手間を解消することだ。

「利用していた販売管理システムでは売上をお客様単位でしか集計できず、商品ごとの売上や回転率など、違った切り口でデータを見るためには、営業部門のマネージャーや担当者が自ら対応するしかなかったのです。MotionBoard Cloudを使ってこの作業を自動化したいと考えました」(奥氏)

また、手作業のデータ集計は単に手間がかかるだけでなく、様々な“バイアス”がかかってしまう懸念がある。営業担当者が自ら集計すると、決して悪気はなくても、見たくないデータはつい入力しなくなってしまうからだ。また、どうしても売れ筋ばかりを追いかけがちで、逆に販売数量を減らした製品の確認はおろそかになる。「経営者にとっては、こうした負の情報ほど重要なのです。データ集計を自動化することで客観性を担保し、ビジネスのありのままの状況をリアルタイムに表示してくれるダッシュボードは、まさに以前から待ち望んでいたものでした」(高橋氏)。

キャッシュフローを増やすために在庫管理への適用を検討

MotionBoard Cloudをベースに構築された売上管理のダッシュボードは、八戸東和薬品のビジネスに期待以上の効果をもたらした。

まずはデータ集計の工数削減だ。「Excelで行っていた頃は、販売管理システムなど様々なデータソースからデータを集めて確認するのに毎回10分、さらに毎月の経営会議の資料を作成するために1時間程度を費やしていました。これらの作業時間が現在は0(ゼロ)になりました」(奥氏)

さらに、従来では手間がかかりすぎて十分にできていなかったことも簡単にできるようになった。例えば製品ごとの詳細な利益を計算するためには、粗利に加えて製薬会社から支給されるアローワンス(報奨金)なども正確に反映する必要がある。「こうした複雑な計算処理も、MotionBoard Cloudはノンプログラミングでダッシュボードに組み込むことができ、とても助かりました」(奥氏)

一方、MotionBoard Cloudの特筆すべき効果が、ビジネス現場の意思決定のスピードアップである。ダッシュボード上のデータはリアルタイムに更新されるため、マネージャーと担当者は、いつでも最新データを見ながら会話できる。「これにより、例えばあるお客様で、ある製品の注文が急に激減したといった変化点を察知した場合、臨機応変に方針を転換することができます。良い意味での“朝令暮改”を可能とするアジャイルな営業体制を確立することができました」(高橋氏)

そして今後に向けて同社は、在庫管理にMotionBoard Cloudを適用できないか検討を進めている。先述したように同社は約1,500品目に及ぶ製品を取り扱っているが、これらの製品は製薬会社に発注をかけると3日のリードタイムで届くため、究極的には3日分の在庫さえ確保できていればよい。ただし、顧客から注文を受けた際には即納しなければならず欠品は許されない。

正確な需要予測に基づいた絶妙なコントロールが求められるところで、在庫量の適正化は「キャッシュフローを増やすための本丸」(高橋氏)なのである。

実は同社には「スーパー仕分け人」と称される高度な経験値をもった達人がおり、在庫管理を一手に担っている。同社は月平均で約3万6,000パッケージの製品を出庫しているが、そのうち欠品はわずか30程度にすぎない。しかも、その欠品も事故など不可抗力によるものだ。

「中小企業にとって、人材こそが強さの源泉であることは今後も変わりません。とはいえ、誰にも代わりが務まらないのは問題です。たった一人に負荷が集中していることも良いことではありません。このクリティカルな業務環境を、MotionBoard Cloudによって少しでも改善したいと考えています」と高橋氏。ウイングアークとも意見交換をしながら、課題解決の方法を探っていくとしている。

Company Profile

八戸東和薬品株式会社

設立 :1984年

所在地 :青森県八戸市

事業内容 :ジェネリック医薬品の卸売業

URL :https://www.hachinohe-towa.com/

代表取締役 高橋 巧 氏(写真右)

奥 佳祐 氏(写真左)

導入製品

MotionBoard Cloud

様々なデータを統合・可視化するクラウド型BIダッシュボード。統合・可視化にとどまらず、データ入力や柔軟な画面設計で業務に必要なアプリケーションをノーコードで作成可能。