NECネクサソリューションズ株式会社

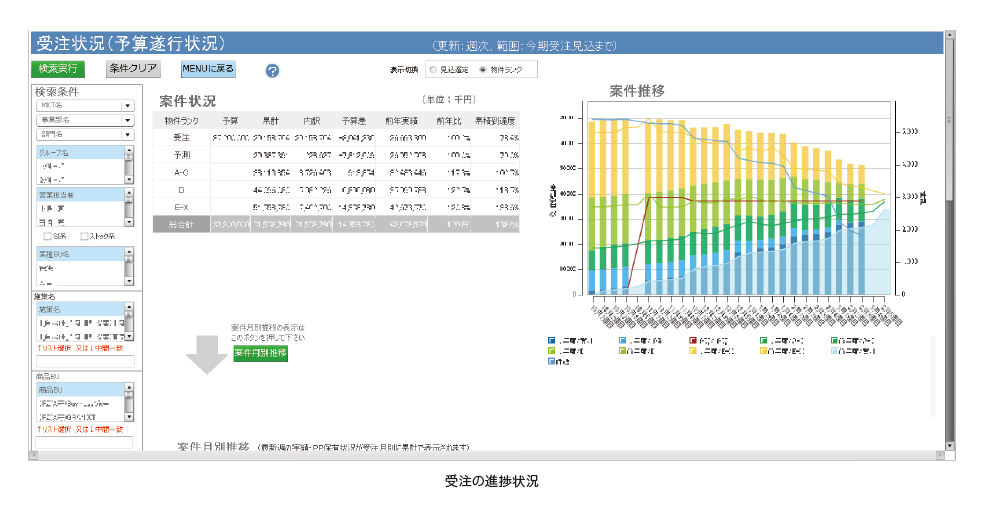

SFAから抽出した営業情報をDr.Sumに集約

予算/実績、施策の実行状況などを可視化することで

営業現場の“活動”を直感的に把握

- 業種

-

情報・通信

コンサルティングからアウトソーシングに至る様々なIT サービスをワンストップで提供するNECネクサソリューションズ株式会社(以下、NECネクサソリューションズ)は、営業力をさらに強化すべくMotionBoardを導入。Dr.Sumに集約された営業に関するあらゆる情報をダッシュボードに可視化し、予算達成のための施策を着実に実行していく体制を築いた。

その背景にあったのは、試行錯誤を繰り返しながらダッシュボードの利用形態を醸成させてきた取り組みだ。

導入背景

データウェアハウスとしてDr.Sumを導入しており、SFAのeセールスマネージャーから転送・蓄積した実績データを集計。

- 課題

-

- e セールスマネージャーに蓄積したデータのさらなる活用を目指した

- 解決策導入ポイント

-

- MotionBoardをベースとする営業ダッシュボード「MAPPA(マッパ)」に刺激を受けた

- ウイングアークのBIコンサルティングサービスによるサポート

- 効果

-

- 会議資料作成時間の短縮

- 営業部門のマネージャーやリーダーの指導力の向上

MotionBoardで開発したダッシュボードには施策、受注、売上、ターゲット顧客のカバー率などのデータが可視化されており、週の初めにチェックしている。どの担当者がどのプロセスで立ち止まっているのかといった問題の気づきが早くなり、ファクトベースで助言するなどコミュニケーションもとりやすくなった。

多岐にわたる情報を、いかに可視化するか

NECグループのIT サービスインテグレーターであるNECネクサソリューションズは、アウトソーシングサービス、システムインテグレーションサービス、プラットフォームサービスを組み合わせたソリューションをワンストップで提供。40年以上にわたり顧客企業の成長と革新に貢献してきた。そして今後も顧客の期待を超える「満足、感動のサービス」を提供し、常に選ばれ続けるパートナーとして、成長していくことを目指している。

そこで欠かせないのがさらなる営業力の強化だ。同社は2015年より営業活動を支える情報基盤の拡張を進めてきた。 営業推進部 マネージャーの矢崎 昭雄氏は、「もともと私たちはソフトブレーン社のSFAツールのeセールスマネージャーで顧客や案件に関する情報を管理してきました。このSFAに見込み案件や予算、プロモーション、コンタクト履歴など、営業活動のあらゆる情報を集約すると共に基幹系の実績データとも連携し、より精緻な予実管理やパイプライン管理を実現したいと考えました」と、その目的を示す。同社はデータウェアハウスとしてDr.Sumを導入しており、eセールスマネージャーから転送・蓄積した実績データを集計していたが、この多岐にわたる情報を可視化することは、蓄積したデータをさらに活用するために求められていたことだった。

そんな中、ウイングアークのセミナーで目にしたのが、MotionBoardをベースとする営業ダッシュボード「MAPPA(マッパ)」のデモである。営業推進部 シニアエキスパートの新家正巳氏は、「予算の達成率や実績値の経年比較を示したグラフなど、営業活動の現状をひと目で把握できる、そのビジュアル表現に大きな衝撃を受けました」と振り返る。こうして同社は「自分たちもMAPPAのようなダッシュボードを作りたい」と、Dr.Sumの新たなフロントエンドツールとしてMotionBoardの導入を決定した。

MotionBoardに最適化したデータマートでパフォーマンス改善

同社は2016年6月よりMotionBoardの運用を開始したが、その後の約1年半の期間をかけ、試行錯誤を繰り返しながら利用形態を醸成させてきた。その間の主な取り組みを紹介しよう。

まずはパフォーマンス改善を目的としたデータマートの整備である。PoCを開始した当初から同社は可視化のイメージは描けており、ダッシュボードの開発を順調に進めていた。しかし、パフォーマンスで大きな壁にぶつかった。データウェアハウスであるDr.Sumの処理が重くなったのだ。「ダッシュボードにデータを表示しようとしても、30秒以上の時間がかかり、タイムアウトで終了してしまうことがありました」と新家氏は明かす。

もっとも、これはある意味で仕方のないことだ。そもそも既存のDr.SumはMotionBoardのデータソースとして利用することを想定して導入したわけではなく、文字どおりのデータウェアハウスとして全社的なデータの保管を担っているからだ。eセールスマネージャーで管理している顧客情報や案件情報のほか、Microsoft(R) SQL Server(R)に蓄積している各基幹システムや周辺システムのデータの中間ファイルなどが、ほとんど生データに近い状態のまま時系列でどんどん蓄積されていく。

こうした多岐にわたるデータをアドホックに検索し、その場でフォーマットを変換するなど、整合性をとりながら複雑な軸で組み合わせて集計するためには膨大な計算パワーが要求されるのだ。「データソースとしてあらゆるデータを盛り込みすぎたことが、パフォーマンスの出ない原因でした」と矢崎氏も語る。

とはいえ、実績あるデータウェアハウスを設計から見直して再構築するには多大な工数とコストがかかるのに加え、既存の業務にも大きな影響を与えるリスクがあるため得策ではない。そこで同社が選択したのが、同じDr.Sumを基盤として活用し、MotionBoardに最適化されたデータマートを“ 別建て”で用意するという方法だ。矢崎氏は「この課題を解決するために週1回の定例会議を開催し、データの絞り込みやサーバー環境の見直しなど、改善に向けた取り組みを行いました」と語る。

その結果、理想的なデータマートを作ることができ、従来30秒かかっていたデータ表示のレスポンスを5秒程度にまで短縮することができた。

現場をメインのユーザー層としたダッシュボードに変更

もう1つ運用開始当初から大きく方針を変更したのが、ダッシュボードのターゲットユーザーである。実は同社は、当初経営層や事業部長クラスを想定したダッシュボードづくりを進めてきた。だが、それではユーザーはごく少数に限られてしまい、利用頻度も伸びない。「現場のマネージャーやリーダーをメインのユーザー層としてダッシュボードづくりを進めたほうが、営業活動の改善により大きく貢献できると判断しました」と新家氏は語る。

営業推進部 主任の戸口 由孝氏も、「より現場のニーズに即した情報提供を実現すべく、実際に各営業チームのマネージャーや担当者と対話し、見たいデータや使い勝手について調査を重ねてきました」と、現場へのシフトを強調する。

これに伴い、ダッシュボードの性質も大きく変化した。経営層や事業部長を対象としたダッシュボードは、できるだけ多くのKPIを1枚の画面に盛り込んで俯瞰できるようにすることに主眼を置いていた。これに対して現場レベルで利用するダッシュボードはシンプルな表示を追求した。

営業推進部 主任の櫻井 英晶氏は、「営業戦略に沿って策定された様々な施策をどこまで実行したのか、それによって案件のステータスがどう変化したのか――。現場の営業担当者が『どれだけ動いたのか』という活動の情報を直感的に把握できるようにすることを目指しました」と語る。

加えて同社独自の工夫として特筆すべきが、ダッシュボード上の各コンテンツへの「シナリオ表示」である。「どんなに見栄えの良いダッシュボードを提供しても、そこに表示されているデータの諸元がわからないと、現場では信用してもらえません。そこで各コンテンツがどういう目的によるものなのか、その数値はどのシステムから参照したものなのかなど、営業目線に沿った使い方をコメントで明示しています」と矢崎氏は語る。

一方でダッシュボードの運用面で重視しているのが品質の担保だ。一口に現場で利用するダッシュボードといっても、営業チームごとあるいは役職によっても見たいデータは大きく異なるため、検索条件などのバリエーションがどんどん拡大していく。同社はアジャイル開発のスタイルでそのニーズに対応していたが、そこにはコントロールが効かなくなってしまう恐れもある。営業推進部 主任の西川 隆雄氏は、「どのダッシュボードが最新バージョンなのかわからなくなる、データの正当性が失われてしまうといった弊害が起こるのを避けるため、変更管理をはじめとするITサービスマネジメントの体制を強化しています」と語る。

部門内の共通基盤となるダッシュボードを整備

2018年4月に営業部門から異動して営業推進部長に着任した鈴木 基史氏は、「現場と開発側の両方の視点からダッシュボードづくりを進めてきました。その甲斐あって現在のダッシュボードは『現場が使いたくなる』かなりのレベルに達したと考えています」と評価する。

実際、営業部門のマネージャーやリーダークラスを中心に約100名が日常的にダッシュボードを閲覧するようになった。

実際に営業マネージャーとしてこのダッシュボードを利用しているユーザーである、製造・装置ソリューション事業部の河崎 紋門氏は、「ダッシュボードには施策、受注、売上、ターゲット顧客のカバー率などのデータが可視化されており、週の初めに必ずチェックしています。

どの担当者がどのプロセスで立ち止まっているのか、といった問題の気づきが早くなり、事実に基づいて助言するなどコミュニケーションもとりやすくなりました」と、その効果を示す。

また、実務面での目に見える成果として挙げられるのが、会議資料作成の工数削減だ。「かなりの時間を費やしている資料作成の手間をなくしたい、という営業部門の思いに応えることを目標の一つにしています。これまで時間をかけて複数のシステムからデータを集めていた煩雑な作業が、現在ではダッシュボードのボタンをクリックするだけで完了します」と鈴木氏は強調する。

現在、500名を超えるユーザーに利用されているが、これらの成果を踏まえて同社が目指すのが、MotionBoardの対象ユーザーのさらなる拡大だ。矢崎氏は「営業担当者に向けても自分の実績や施策の進捗状況を簡単に確認できるダッシュボードを提供していきたいと考えています。その際のユーザー数は700名以上を見込んでいます」と意欲を示す。あらゆる会議体やミーティングの場面に組み込んでいき、部門内のコミュニケーションや戦略策定の共通基盤となるダッシュボードを整備していく構想だ。

Company Profile

NECネクサソリューションズ株式会社

設立 :1974年9月19日

所在地 :東京都港区三田1-4-28 三田国際ビル

事業内容 :

1. システムインテグレーション(コンサルティング、設計、開発、保守、運用管理等)

2.アウトソーシング、ASPサービス

3.ソフトウエアの設計・開発・販売・保守

4.ネットビジネス(インターネットを利用した電子商取引システムの構築等)

5.機器の販売

6.上記に付帯する工事、要員派遣、教育等

URL :https://www.nec-nexs.com/

左から

営業推進部 マネージャー

矢崎 昭雄 氏

営業推進部 主任

戸口 由孝 氏

営業推進部 主任

櫻井 英晶 氏

営業推進部 主任

西川 隆雄 氏

営業推進部 シニアエキスパート

新家 正巳 氏

営業推進部長

鈴木 基史 氏

導入製品

MotionBoard

様々なデータを統合・可視化するBIダッシュボード。統合・可視化にとどまらず、データ入力や柔軟な画面設計で業務に必要なアプリケーションをノーコードで作成可能。

Dr.Sum

あらゆるデータをリアルタイムに収集・蓄積・分析する、データベースエンジンを軸としたデータ分析基盤。10億件のデータも1秒台で集計する超高速集計を実現。