SCM(サプライチェーンマネジメント)とは

はじめに、製造業におけるサプライチェーンと、その最適化の手法であるSCMについて解説します。

サプライチェーン(Supply Chain)とは、原材料調達から製造、在庫管理、物流、販売といった、製品が取引先(ユーザー/消費者)の手元に届くまでの流れのことを指す言葉です。

- 原材料調達:製造に必要な原材料の仕入れ

- 製造:工場・製造拠点での製品の加工・組立

- 在庫管理:過不足のない、適正な在庫の維持・管理

- 物流:製品を各拠点に輸送・手配

- 販売:取引先に製品を提供

これらのプロセスが1企業だけで完結することはほとんどなく、製造業では原材料を供給するサプライヤーから流通・販売に至る工程の中で、多くの企業が協力して構築されます。そのため、サプライチェーンは「企業連携ネットワーク」としても捉えられます。

SCM(サプライチェーンマネジメント/Supply Chain Management)とは、これらサプライチェーンにおけるリソースやコストを効率的に管理し、最適化を図る手法です。

その目的は、サプライチェーンにおける無駄(プロセス間のタイムラグ、過剰な手続きや在庫、設備・人員の稼働率の低さや滞留、欠品の発生など)を取り除き、利益を追求すること。および、製品の安定供給、競争力強化を実現することにあります。

SCMにおいてはモノの流れをスムーズにすることで、効率よく収益を上げることを目指します。モノ(部品や商品、製品)はお金が一時的に姿を変えたものであり、その流れをスムーズにすることが収益の改善につながる、という考え方です。

SCMの考え方例:在庫適正化

SCMにおけるモノの流れをスムーズにするための取り組みの一つとして、「在庫適正化」を解説します。

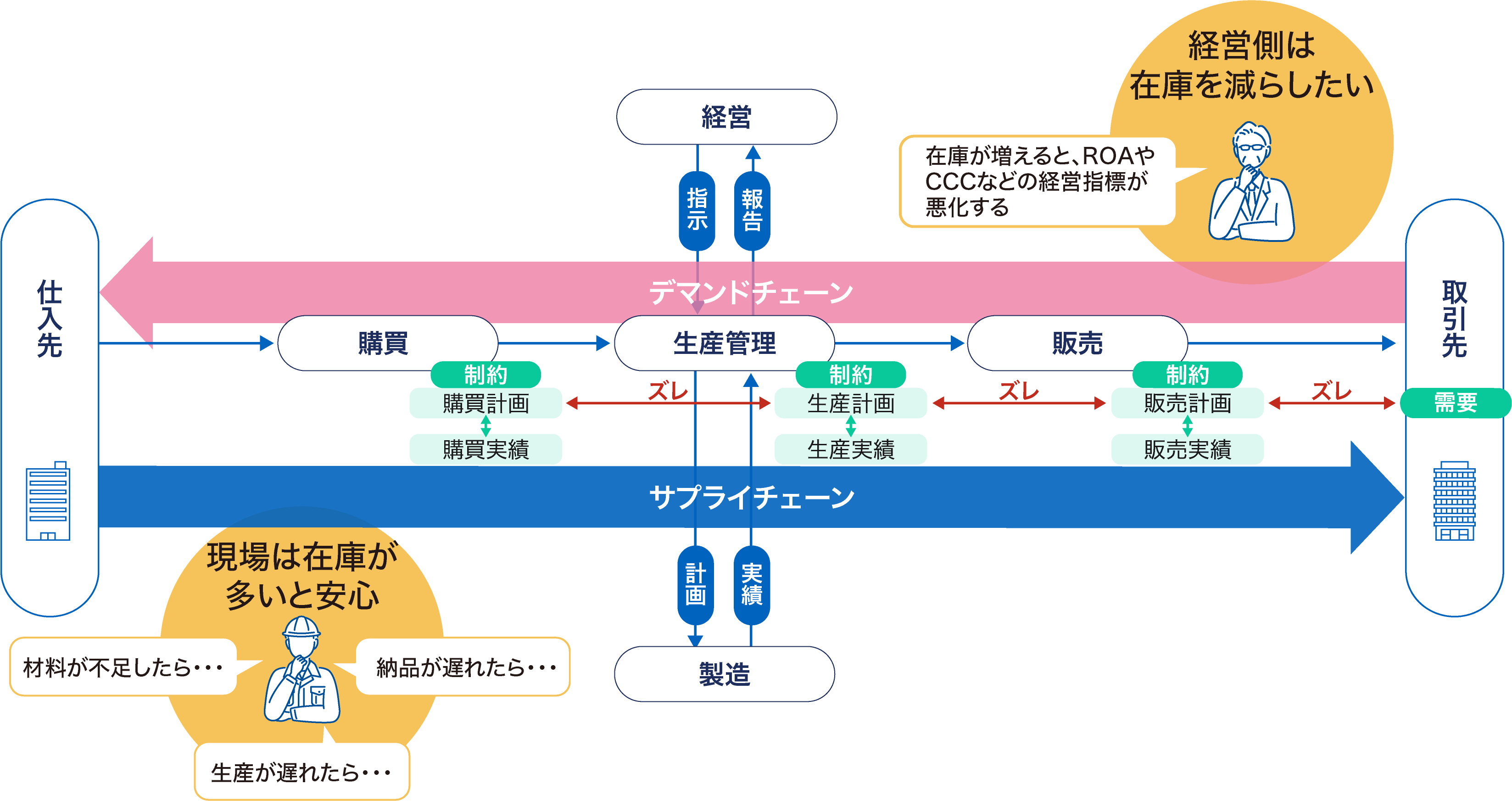

サプライチェーンは、原材料の仕入れを起点に、得意先への製品の供給までのモノの流れです。反対に、得意先の需要を起点として販売・生産管理・購買(仕入れ)の情報の流れを示すのが、デマンドチェーンです。

このとき経営の視点では、在庫は棚卸資産であるため、可能な限り減らすことが求められます。在庫の増加は、ROA(総資産利益率)やCCC(キャッシュコンバージョンサイクル)といった経営指標を悪化させる要因となるためです。

それに対し、購買や生産、販売などの現場部門は、在庫は多ければ多いほど安心です。なぜなら材料や部品、製品が欠品し、生産や納品が遅れると各部門の責任問題になるためです。

このように相反する意向を捉え、最適化を図るためには、サプライチェーン全体を見渡して、効率的に適正化を図る必要があります。そのための手法がSCMであり、SCMでは例に挙げた「在庫適正化」のほか、生産性向上や品質向上などにより総合的な最適化・効率化を図ります。

S&OPとは

S&OPとは、Sales and Operations Planningの略語で、日本語では「販売・操業計画(営業/オペレーション計画)」と訳されます。S&OPは経営や製造、販売をはじめとした社内業務部門全体で情報を可視化・共有できる環境を整え、意思決定を速めることでサプライチェーンを最適化する、経営手法です。日本におけるPSI(ProductionまたはPurchase/Sales/Inventory)とほぼ同義であり、そのためS&OPは「グローバルPSI」とも呼ばれます。

このS&OPの概念は1980年代の後半にアメリカで誕生し、オリバー・ワイト社が初めて提唱したと言われており、日本においても少しずつ取り入れられ始めていますが、まだまだ発展途上なのが実情です。

S&OPを徹底することで、納期遵守、在庫適正化の促進と共に、需要と供給のバランスを図ることで、利益を最大化する成果が期待できます。

SCMとS&OPの違い

では、SCMとS&OPは何が違うのでしょうか。

SCMにおいて管理されるのは前述の通り主に「モノ」である一方、S&OPは、原材料の調達から製品が取引先に届けられるまでのプロセスを管理する点ではSCMと似ていますが、「金額や利益」を軸に管理する点が違います。

従来に比べ市場の変化が激しくなり、その中で企業が競争力を高めるためには、刻々と変化するトレンドやユーザーニーズを敏感に察知し、迅速に対応する必要があります。そこで「モノ」を中心に管理するSCMの考え方に「金額や利益」を加えて、事業計画達成度を高めることを主眼として生まれたのが、S&OPです。

そのため、「SCMの発展形がS&OPである」として、注目されているのです。

S&OPの実現にBIが有効である理由

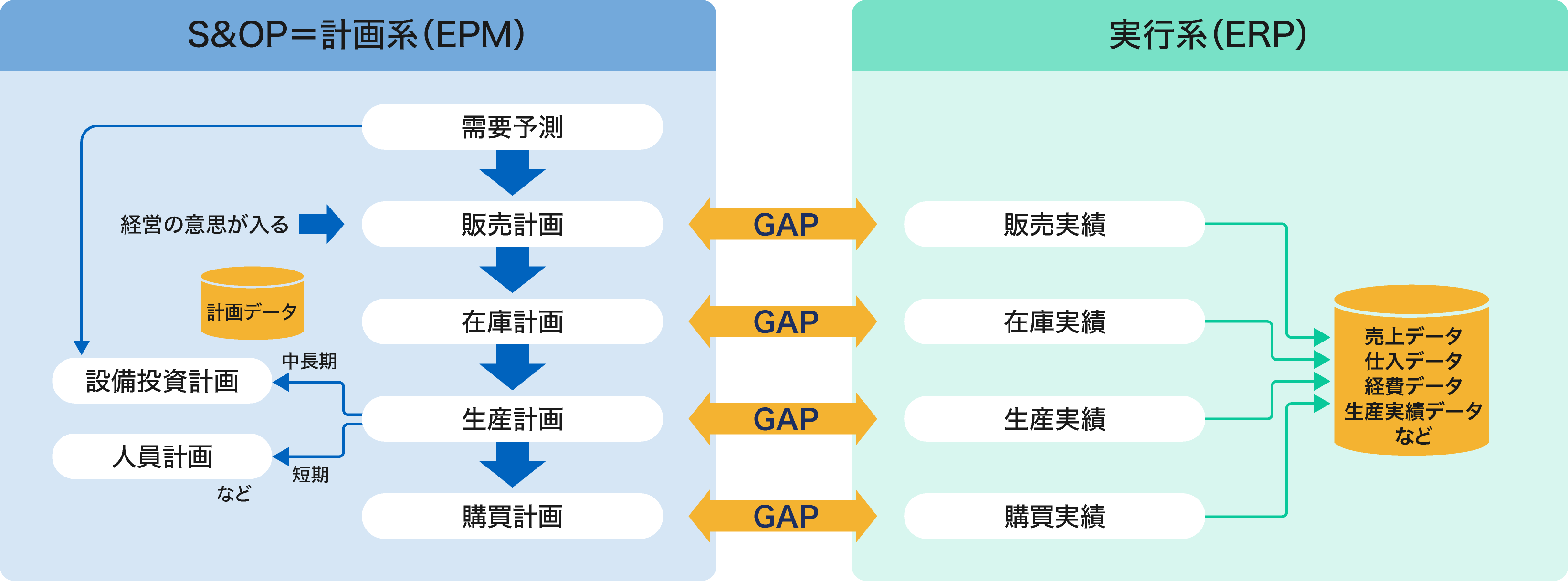

S&OPでは、SCMの領域における数量ベースの需給計画を金額で捉え直し、収益の観点で把握できるようにすることで、経営層の迅速な意思決定と、利益最大化を目指します。

日々の事業活動において、現場部門はモノの「数量」で考え、経営は売上高、利益額、利益率などの「金額」で考えます。そのため、S&OPを実行するには、数量を金額に換算し、両者をデータでつなぐ必要があります。

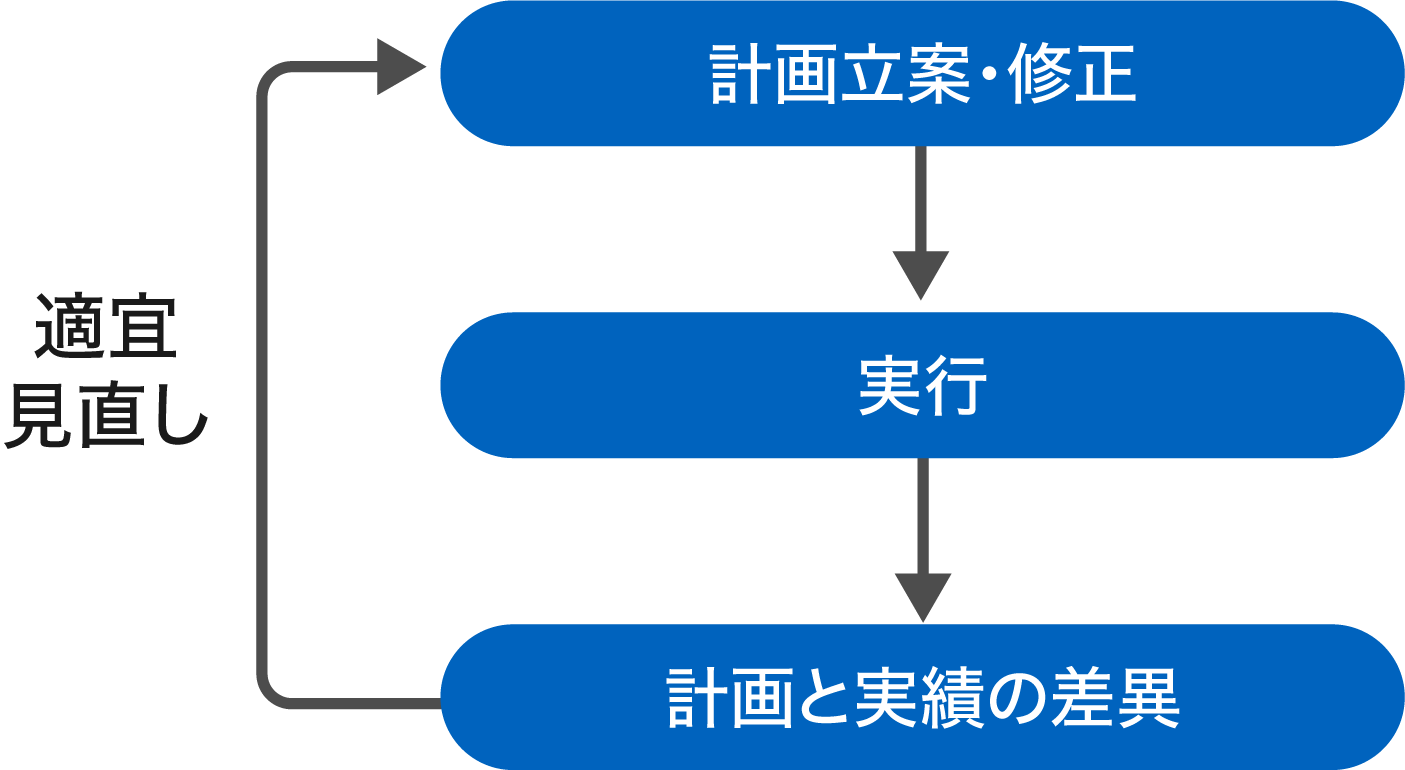

購買・生産・在庫・販売などの「計画」は、それぞれの「実績」と比較することで、はじめて善し悪しが判断できます。そして、計画と実績に差異(GAP)があった場合には、適宜、見直しや修正がかけられます。

そのため、経営層が意思決定を迅速に行うには、計画と実績のGAPをタイムリーに、正確に把握する可視化の仕組みが必要となりますが、それこそがBIの得意とするところです。

また、各種の経営指標は、元をたどれば売上・仕入・労務費・不良・経費など、細かいデータの積み重ねから導き出されます。可視化されたデータからさらに真因を探るためには、全社、事業部、製品グループ、工場、製品、時系列、前年比、計画差異など、さまざまな観点で切り替えての分析が求められます。これらもまた、BIが得意とするところです。

S&OPに役立つBIツール MotionBoard

長年にわたり製造業のデータ活用、見える化を支援してきたウイングアークでは、BIツール MotionBoard(モーションボード)で、複数のお客様からの声をもとに、習得には長年の経験が必要となる知見や業務ノウハウを豊富に組み込んだ「在庫適正化ダッシュボード」をテンプレートとして提供しています。

本ダッシュボードでは、品目ごとの在庫数推移に加え、滞留状況、在庫日数、入出庫の傾向・ばらつき、適正性などの判断材料が可視化されており、在庫適正化のアクションが促進可能です。

さらに今後、S&OPで求められるさまざまなテンプレート提供へと進化させる取り組みを、計画中です。

MotionBoard+dejiren×生成AIで行動を加速

MotionBoardで提供するテンプレートは、生成AIとの連携機能も検証中です。

ダッシュボードで在庫の動きが可視化されたとしても、何千、何万品目もあると、人がそのすべてをチェックすることは非常に困難です。そこで生成AIを活用し、現状の課題点を抽出したり、いま取り組むべきアクションを導き出すといった活用方法が考えられます。これにより、「同じデータを見ても、職責や経験値によって改善策が導き出せる人と導き出せない人がいる」といった、ベテランと若手社員のGAPを解消できる期待があります。

BIツール導入により製造現場のデータ分析を加速!

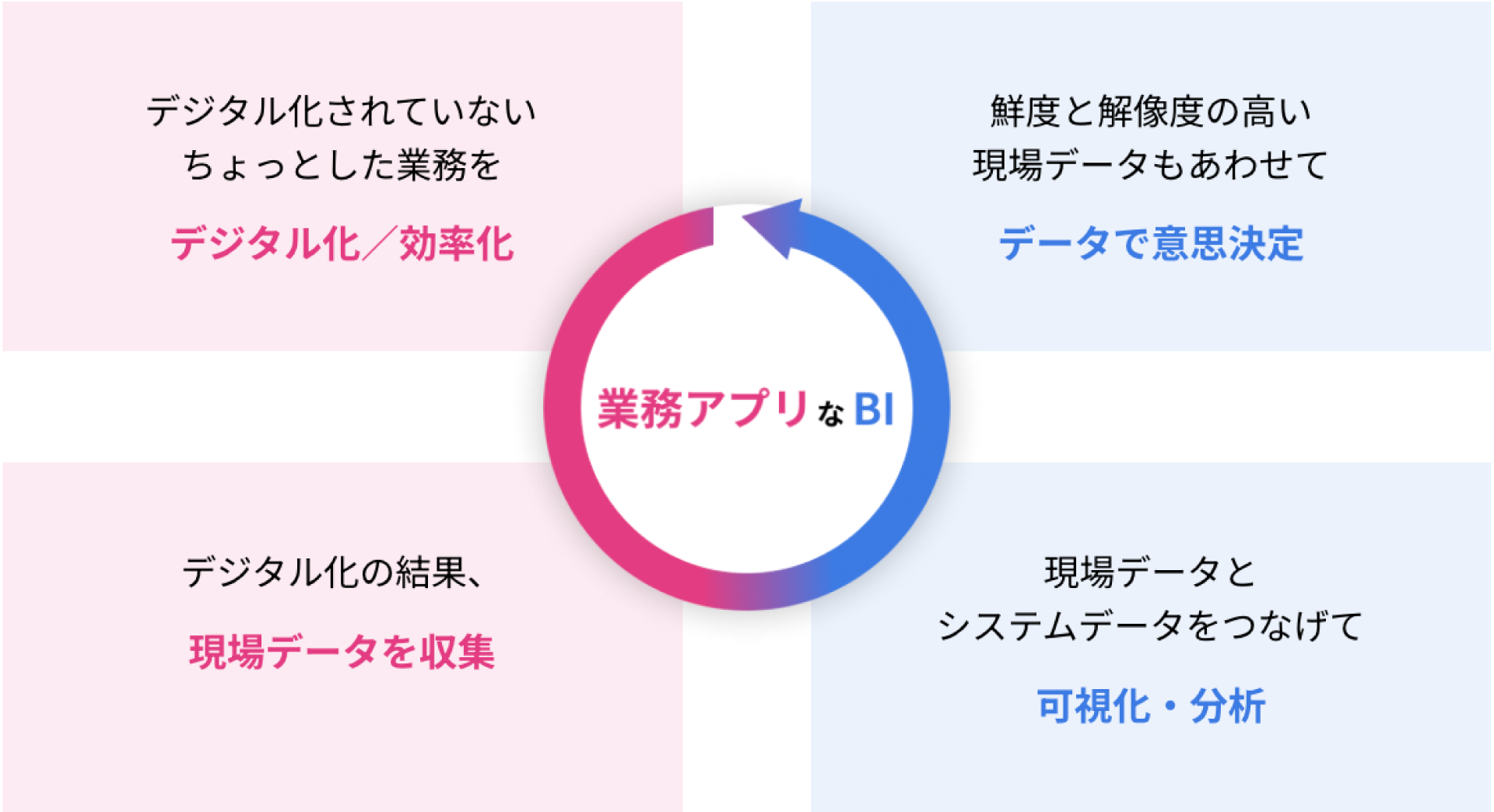

製造現場でデータ分析を効果的に実践するには、適切なツールの選択が重要です。特に、データの収集から分析、可視化までを一貫して行えるBIツールの導入が、データ活用の成功のカギとなります。

統合的なデータ活用を実現するMotionBoard

ウイングアークが提供する「MotionBoard」は、製造現場の様々なデータを一元管理し、リアルタイムに可視化できるBIダッシュボードです。製造設備のセンサーデータ、品質検査データ、生産実績など、異なるシステムに散在するデータを統合的に管理し、必要な情報をすぐに確認できる環境を提供します。

導入・活用をサポートするコンサルティングサービス

データ活用の成功には、段階的なアプローチが重要です。ウイングアークのコンサルティングサービスでは、お客様の現状に合わせた最適な導入・活用計画を提案します。製造現場をよく知る専門家が、プロジェクトの計画から運用定着まで一貫してサポートします。

まとめ

今回解説した製造業におけるSCMやS&OPなどの取り組みは、データを収集、分析、改善につなげるサイクルを確立する基盤が整っていることが前提となります。そしてその第一歩としては、使いやすいBIツールの導入が欠かせません。製造現場のDX推進を検討している企業は、データの可視化から高度%な分析まで対応可能な「MotionBoard」の導入を検討してみてはいかがでしょうか。

効果を最大限に引き出すためにも、ウイングアークが貴社の課題に合わせた最適なソリューションをご提案します。まずは下記より「製造ソリューション資料」をダウンロードいただき、製造現場改善の第一歩としてご活用ください。