AGVの定義と基本機能

AGVは「Automatic Guided Vehicle」の略称で、日本語では無人運搬車と呼ばれます。

自律的に物品を搬送するための自動化機器として工場や倉庫などへの導入が進んでいる車両です。

AGVは、JIS D 6801:2019の規格により、以下のように定義されています。

"一定の領域において,自動で走行し,荷など人以外の物品の搬送を行う機能をもつ車両で,道路交通法に定められた道路では使用しないもの。"

※引用元:無人搬送車システムに関する用語 日本産業規格の簡易閲覧

工場内では、AGVを走行させて搬送業務を自動化することで、労働力の削減や効率化ができます。AGVの基本機能は、事前に設定されたルートを正確に走行して、荷物の搬送を行うことです。また、AGVはピッキング作業や積載作業とも連携し、全体の業務効率を向上させます。

AGVの種類

AGVには形状と走行方式にいくつかの種類があります。ここでは、主な形状と走行方式に分けて確認していきましょう。

形状の種類

AGVにはさまざまな形状があります。たとえば、「台車型」「けん引型」「低床型」などです。

台車型

見た目は大きな台車や手押し車に似ており、荷物を載せて運ぶのが簡単です。たとえば、工場の生産ラインで部品を運んだり、倉庫内で商品を棚から取り出して運んだりする際に使われます。

けん引型

見た目は小さなトラクターのようで、荷物を直接載せるのではなく、列車のように複数のカートを連結して荷物を運びます。たとえば、物流センターや工場で、大量の製品や部品を一度に運ぶ場合に使われます。重い機械部品を長距離運ぶ際に便利です。

低床型

見た目は小さなロボット掃除機のようで、狭いスペースでも動けます。車体が非常に低く平たいため、ラックやカートの下に入り込んでそれを持ち上げての運搬に便利です。倉庫で棚の下に入り込んで荷物を運ぶ際に使われます。

その他にも、数十トンなどの重量がある荷物を運搬できる「重量型」、凹凸のある路面などでも使用できる「屋外型」、用途に合わせてカスタマイズできる「特殊型」と呼ばれるAGVなど、ニーズに合わせて形状を選択することが可能です。

走行方式の種類

AGVには、走行の仕組みの種類があります。工場内で主に活用されているのは、「ライントレース式」「ランドマーク式」「SLAM方式」です。

ライントレース式

床面に貼られた磁気テープや、QRコードなどのラインに沿って走行する方式です。この走行方式は決められたルートを走行するため、非常に精度が高く正確に走行できます。工場や倉庫での工程ルート運搬に適しているため、製造ラインでの部品供給や倉庫内での定期的な商品運搬に使用されます。広大な敷地の工場よりも、小規模な工場施設での運用に向いているでしょう。

ランドマーク式

要所要所に設置されたランドマーク(目印)を認識して走行する方式です。センサーを搭載したAGVがランドマークを検出し、現在位置を確認しながら目的地に向かいます。ライントレース方式のように磁気テープを貼る必要がないため、ルート変更も容易で柔軟な対応が可能です。

SLAM方式

SLAMは「Simultaneous Localization and Mapping」の略称で、「同時位置特定と地図作成」を意味します。レーザーやカメラを搭載したAGVが、周囲の環境をリアルタイムで認識して、自ら地図を作成しながら走行するため、障害物を避けながら最適なルートを選ぶことが可能です。たとえば、障害物が多い場所や環境が頻繁に変わる場所、複雑なレイアウトの工場でも効率的な走行を実現します。

AGV導入のメリット

AGVを導入するとどのようなメリットがあるのでしょうか。ここでは、3つのメリットについてみていきましょう。

作業時間の短縮と業務の効率化

AGV導入による自動的な荷物運搬は、人手による作業に比べて時間を大幅に短縮できます。運搬が自動化されることで、製造ラインや倉庫での物品移動が迅速化するため、作業時間が大幅に短縮されるでしょう。

たとえば、ピッキング作業においては、AGVは迅速かつ正確に商品を移動させるため、全体の作業効率が向上するとともに、生産性が上がります。また、AGVはプログラムされたルートに従って休むことなく24時間稼働が可能です。これにより、夜間や休日でも生産や物流が止まることがなく、稼働率が向上します。

このように、AGVを利用した迅速かつ正確な運搬を24時間体制で行えるため、作業時間の短縮と業務の効率化が実現できます。

労働力不足の解消

製造業をはじめ、多くの業界で労働力不足が叫ばれています。高齢化や人口減少により、必要な人材を確保することが難しくなっているのです。AGVを活用することで、荷物の運搬を自動化できるため、労働力不足を補うための有効な手段となっています。

また、物品の搬送作業の自動化は、人件費を大幅に削減することが可能です。従来の人手による搬送作業をAGVに置き換えることで、作業員を大量に確保する必要がなくなります。さらに、夜間や休日でもAGVは稼働し続けるため、シフト制の運用を減らすことができ、コスト削減を望めるのです。

ヒューマンエラー防止

AGVは決められたルートや手順の正確な実行が可能です。人手による作業と比較すれば、ミス発生率の大幅な減少が期待できます。たとえば、荷物の積み間違いや配送遅延といったヒューマンエラーを防止でき、製造や物流などの品質を向上させることができるでしょう。

また、人は疲労や不注意によってミスすることがありますが、AGVは24時間稼働し続けても一貫した品質が保てます。そのため、製品の安定した品質確保も可能です。

AGVには衝突防止センサーや障害物検知などの機能が搭載されていますので、人が行う作業よりも高い安全性を確保できます。

AGVを活用してデジタルツインを実現

AGVの活用方法は荷物搬送の自動化だけではありません。デジタルツインを実現することもできるのです。デジタルツインとは、現実世界を仮想空間に再現する技術のことです。現実世界から取得したデータを基にツイン(双子)を再現します。

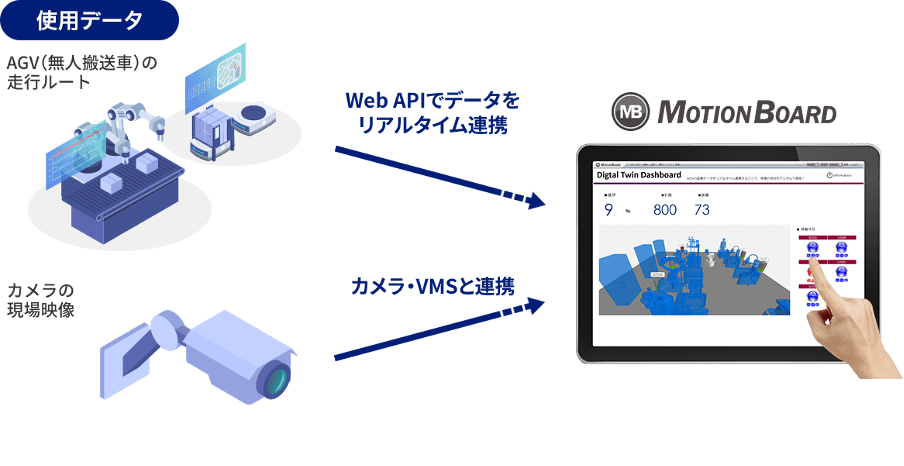

AGVが取得するデータは多岐にわたります。たとえば、運搬ルートを最適化する位置情報や速度データ、荷物の配置や搬送効率を向上させる運搬物の重量データ、環境データなどです。AGVから取得できるデータを活用すれば、デジタルツインを実現できます。

これにより、工場内の動きや変化をデジタルツイン上で詳細に監視・分析することができるようになります。現場の状況をリアルタイムで可視化できるので、問題点の早期発見や改善策の立案も容易になるでしょう。

デジタルツインを実現するBIダッシュボード「MotionBoard」

工場などの現場からリアルタイムな実データを取得し、それを仮想空間上にデジタルツインとして再現するには、BIダッシュボードを活用するとよいでしょう。

デジタルツインを実現するためのBIダッシュボードには、「MotionBoard」がおすすめです。MotionBoardは、生産設備やAGV、カメラを含め、IoTデバイスから取得したリアルタイムなデータを元に、仮想空間を再現します。

ダッシュボードでは、3Dの立体表現とカメラ映像での現場確認が可能です。稼働データの推移やメンテナンス履歴もダッシュボードで確認できます。また、稼働状況は閾値を基準に色が変わるため、迅速な課題発見に繋がります。問題が発生した場合は、その部分をカメラの映像で確認することも可能です。

MotionBoardのダッシュボードは、インターネットに接続されたPCやタブレットなどのデバイスで利用できます。そのため、遠隔地からでも工場の様子を詳細に把握できるようになります。

まとめ

AGVを導入することで、人手不足やコスト削減、作業環境の改善が期待できます。モノの運搬が自動化でき、さらに24時間稼働が可能ですので、作業時間の短縮や労働力不足の解消に繋がります。また、AGVを活用することでデジタルツインを実現できることも、大幅な業務改善と生産性向上を実現します。

デジタルツインを実現する際は、工場のリアルタイムな実データを再現して表示するとともに、稼働状況や進捗状況なども1画面で確認できるMotionBoardの活用を検討してみてはいかがでしょうか。