製造業における品質検査の課題

品質検査の現場では、深刻な人手不足と作業負荷の増大が大きな課題となっています。この状況を詳しく理解するため、まず品質検査の基本と、現場が直面している具体的な課題について見ていきましょう。

品質検査とは?その重要性と基本的な役割

製造業における品質検査とは、製品の品質基準への適合性を確認し、不良品の市場流出を防ぐ重要な役割を担っています。具体的には、製品の寸法、外観、機能性など、様々な項目について定められた基準との整合性を確認する作業が含まれます。この検査工程は、企業の品質保証体制の要となるだけでなく、顧客満足度の維持向上にも直結する重要な位置づけです。

品質測定における現場の課題

製造現場における品質測定の課題は年々複雑化しており、従来の人手に依存した検査体制では対応が困難な状況が続いています。特に、製品の高度化や品質基準の厳格化が進む中、多くの製造現場では以下のような課題に直面しており、その解決が急務となっています。

作業負荷の増大

製品の高度化や品質基準の厳格化に伴い、一つの製品あたりの検査項目は年々増加傾向にあります。検査担当者は膨大な測定作業をこなす必要があり、長時間労働による疲労の蓄積が深刻な問題となっています。また、人手不足により一人当たりの担当範囲が広がり、作業者の負担は更に増大している状況です。

測定精度のばらつき

品質測定器の性能限界や、作業者の熟練度による差異により、同じ製品でも測定値にばらつきが生じることがあります。特に手作業による測定では、作業者の体調や環境条件によっても測定値が変動する可能性があり、品質管理の信頼性を損なう要因となっています。

データ管理の非効率性

多くの製造現場では、検査データの記録と管理が依然としてアナログな運用に留まっています。手書きの検査記録や個別のExcelファイルでの管理が一般的で、データの収集や集計に多大な時間を要しています。このような状況では、品質傾向の分析や改善活動に必要なデータの活用が困難となり、迅速な品質改善の妨げとなっています。

改善への着手の難しさ

これらの課題に対して、多くの企業が検査工程の改善を模索していますが、「どこから手をつければよいか分からない」「投資対効果が見えにくい」といった悩みを抱えているのが現状です。

品質検査を自動化するメリット

製造現場における品質検査の自動化は、単なる省力化だけでなく、品質管理全体の高度化をもたらします。ここで、自動化によって得られる具体的なメリットと、その実現に不可欠なデータ活用について解説していきます。

検査精度の飛躍的な向上

品質検査の自動化により、人的要因に左右されない安定した測定が可能となります。最新のセンサー技術やデジタル測定機器を活用することで、マイクロメートル単位の微細な寸法測定から高速での外観検査まで、人の目や手では困難な高精度な検査を実現できます。例えば、画像処理技術を用いた検査システムでは、わずかな傷や変色も見逃すことなく検出し、品質基準への適合性を客観的に判定することが可能です。

検査時間の大幅な短縮

自動化システムの導入により、検査工程の処理速度は大幅に向上します。人手による検査では1個あたり数分を要していた測定作業が、数秒で完了するケースも珍しくありません。また、複数の検査項目を同時に処理できることから、製品の待機時間も最小限に抑えられます。この時間短縮効果は、生産ラインの効率化だけでなく、市場への製品供給スピードの向上にも直結します。

人的エラーの防止とコスト削減

検査工程の自動化は、人為的なミスの発生リスクを大きく低減します。作業者の疲労や注意力の低下による見落としがなくなり、一定水準以上の品質保証が可能です。また、不良品の早期発見により、後工程での手直しや廃棄ロスを最小限に抑えることができ、品質コストの削減にも貢献します。

さらに、人件費の観点からも大きなコストメリットが期待できます。検査担当者の残業時間削減や、夜間無人での検査実施なども可能となり、人的リソースを他の付加価値の高い業務へシフトすることができます。

データ活用と効果的なマネジメントによる継続的改善

品質検査の自動化において最も重要なポイントは、検査データの活用とそのマネジメント体制の構築です。自動化システムによって収集される詳細な検査データは、品質管理の強力な武器となります。測定値の傾向分析により品質のばらつきを予測し、予防的な対策を講じることが可能になるほか、製造条件と品質の相関分析により、最適な製造パラメータの設定や効率的な検査プロセスの確立にもつながります。

しかし、これらのメリットを最大限に引き出すためには、適切なデータマネジメントの仕組みが不可欠です。単に検査機器を導入するだけでは、期待する効果は得られません。「検査データの収集から分析、活用までを一貫して管理できる体制づくり」を通じて、はじめてデータドリブンな改善活動による品質管理の効率化と高度化が実現できます。

品質検査の自動化に向けたデータ分析の実施ステップ

製造現場における品質検査の自動化を成功させるには、明確な手順に沿った計画的な取り組みが欠かせません。ここでは、ある製造業での実際の取り組み事例を基に、データ分析を活用した製造工程内における品質検査自動化の具体的なステップについて解説します。

1.問題の明確化と目標設定

最初のステップは、現状の課題を正確に把握し、改善の方向性を明確にすることです。

ある製造業の事例では、工程内検査において、品質測定器の性能不足により、検査値の測定を手作業で行わざるを得ない状況が発生していました。その結果、検査担当者の作業負荷が増大し、現場から強い不満の声が上がっていました。

この状況を改善するため、まずは生産量が多く比較的シンプルな工程の量産品に対象を絞り、検査値測定の自動化を目指すことにしました。目標を絞り込むことで、確実な成果を上げることを優先したのです。

また、不良品が後工程に流れることで発生する無駄な加工処理工数やコストなども課題となっていました。工程内検査を人手作業で実施した場合と、同程度の精度で工程内検査の自動化を実現することで、作業者の業務負担やコスト削減を目指しました。

2.データ収集と精度確認

次のステップでは、自動化に必要なデータの収集を行います。

この事例では、製造ラインの各工程(設備1~3)から得られる製造データと、最終工程での品質検査データを収集しました。具体的には、以下のデータを統合的に収集しました。

- 各製造工程のセンサーデータ(Sense1~30)

- 品質検査での測定値(Correct値)

- 製造ロット情報

- 時系列データ

収集したデータは、基本統計量の算出や分布の確認を通じて、その精度と信頼性を慎重に確認します。異常値の有無や、工場の規定範囲との整合性なども詳細にチェックしました。

3.原因分析とモデル構築

データの信頼性が確認できたら、品質測定値の予測モデル構築に向けた分析を実施します。

この事例では、機械学習を活用した分析により、検査値を高精度で予測できるモデルの構築を目指しました。

分析の結果、特に「Sense4」という製造パラメータが品質測定値と強い相関関係を持っていることが判明しました。予測モデルの精度を検証したところ、高精度な予測が可能であることが確認されました。さらに、不良品を良品と誤判定するリスクも極めて低いことが確認できました。

4.対策立案と実施

分析結果を基に、以下の改善施策を実施しました。

- 予測モデルを活用した検査の自動化システムの構築

- Sense4値のリアルタイムモニタリングによる品質管理

- 不良品の早期検出システムの導入

実施にあたっては、まず量産品に限定して自動化システムを導入し、その効果を確認しながら段階的に展開していきました。

5.効果の確認と水平展開

導入の結果、以下のような具体的な効果が確認されました。

- 検査工程の作業負荷が大幅に低減し、現場の不満が解消

- 検査担当者を、他の付加価値の高い業務にシフト可能に

- 品質検査のボトルネックが解消され、サイクルタイムが短縮

- 不良品の早期発見により、後工程での無駄な加工を防止

さらに、この成功事例を受けて、現場主導で他の製造ラインへの横展開が進み、工場全体の生産性向上につながりました。これらの改善は、設備総合効率(OEE)の観点からも大きな成果を上げ、稼働率、性能、品質の全ての評価軸で向上が確認されました。この成功体験により、現場から自発的なPDCAが行われる好循環が生まれ、継続的な改善活動の基盤が確立されました。

品質改善のためのデータ分析ならウイングアーク

製造現場の品質改善を確実に実現するには、適切なデータ分析基盤の構築と、それを効果的に活用するためのノウハウが欠かせません。ウイングアークは長年の製造業支援で培った知見を基に、包括的なデータ分析ソリューションを提供しています。

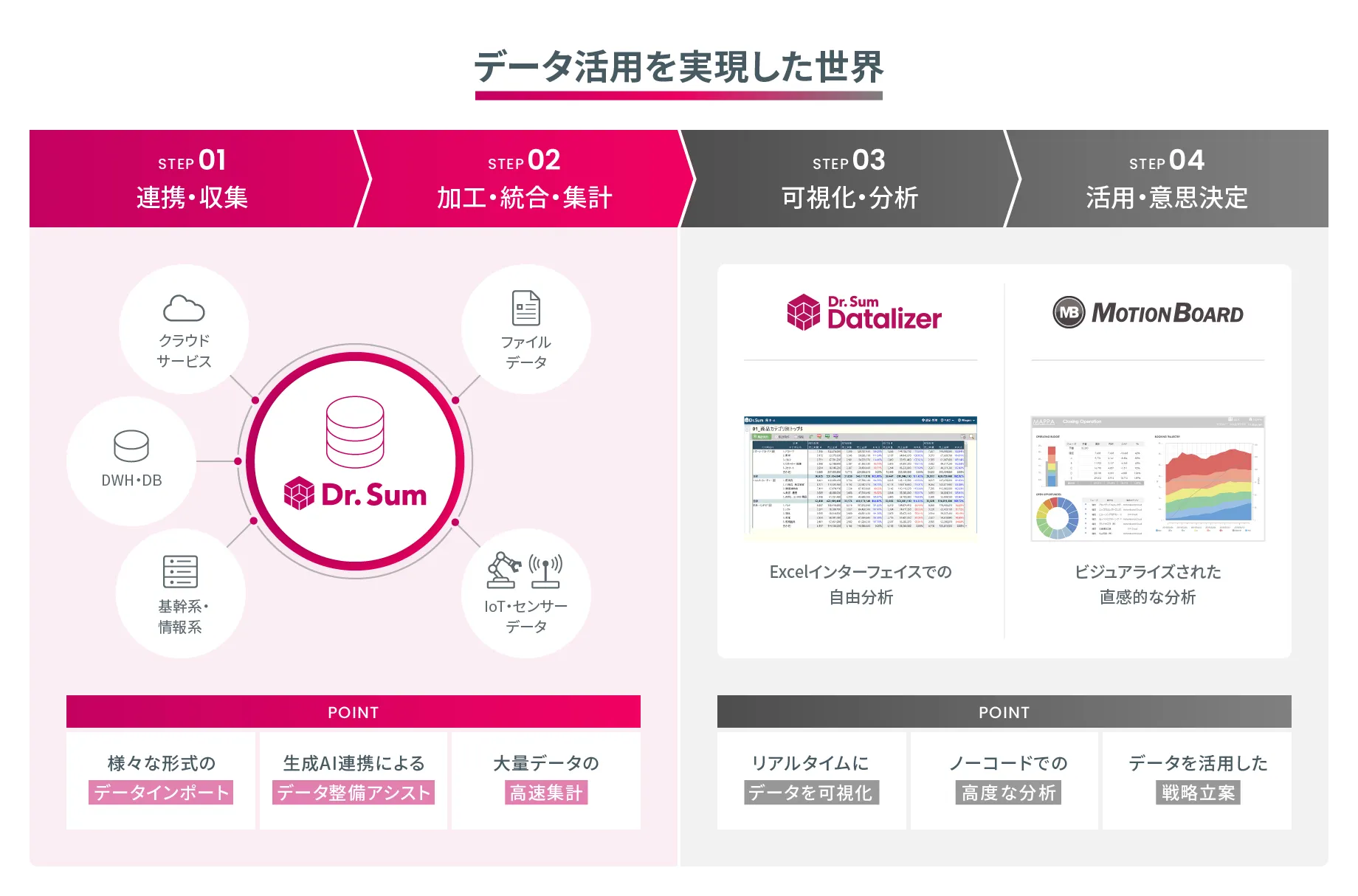

データ分析を加速させるMotionBoardとDr.Sum

ウイングアークの「MotionBoard(モーションボード)」は、製造現場のデータを統合的に可視化し、リアルタイムな品質管理を実現するBIダッシュボードです。異なるシステムに散在する製造データの一元管理や、センサーデータのリアルタイムモニタリング機能により、品質異常の予兆を早期に検知することが可能です。

また、高度なデータ分析基盤「Dr.Sum(ドクターサム)」との連携により、製造パラメータと品質の相関分析や、機械学習を活用した品質予測モデルの構築など、高度な分析ニーズにも対応します。

経験豊富なコンサルティングチームによる導入支援

ウイングアークは単なるツール提供に留まらず、お客様の課題解決に向けた包括的なサポートを提供します。現場の課題やニーズを詳細に把握し、達成可能な具体的目標を設定。既存システムとの連携方法の検討から、効果的なデータ収集・分析の仕組みづくりまで、製造業での豊富な導入実績を活かした支援を行います。さらに、導入後も現場担当者向けの運用研修やデータ分析手法のレクチャーを実施し、改善活動の定着まで継続的にサポートしています。

まとめ

製造現場における品質検査の自動化は、作業者の負荷軽減と品質の安定化を同時に実現する重要な取り組みです。その成功のカギを握るのが、製造プロセスから得られる様々なデータの活用です。センサーデータと品質データの分析により、品質に影響を与える要因を特定し、不良品の発生を未然に防ぐことが可能となります。

このようなデータ活用を効果的に進めるには、適切な分析基盤の整備が欠かせません。ウイングアークのMotionBoardやDr.Sumは製造現場のデータを統合的に管理し、必要な分析を迅速に実行できる環境を提供します。また、製造業での豊富な導入実績を持つコンサルティングチームが、お客様の課題に合わせた最適なソリューションを提案し、確実な成果へとつなげます。

品質検査の自動化に向けた第一歩として、まずは下記より「製造ソリューション資料」をダウンロードいただき、データ活用の可能性を検討してみてはいかがでしょうか。