SPC(統計的工程管理)とは

SPCとは、統計的工程管理(Statistical Process Control)の略称で、製造プロセスにおける品質のばらつきを統計的な手法で分析し、プロセスの安定化を図る品質管理の手法です。単なる製品の良否判定ではなく、製造プロセス自体を科学的なアプローチで管理することで、品質問題の未然防止を実現します。以下では、SPC管理(統計的工程管理)の具体的な目的や意義、統計的手法の活用方法について詳しく解説していきます。

SPC管理の目的と意義

製造プロセスには、「材料のばらつき」「設備の状態変化」「作業者の技量差」など、様々な変動要因が存在します。SPC(統計的工程管理)は、これらの要因による品質のばらつきを統計的に把握し、プロセスが安定した状態にあるかを継続的にモニタリングします。異常の予兆を早期に検知し、適切な対策を講じることで、安定した品質の製品を効率的に生産することが可能となります。

品質管理における重要性

従来の品質管理では、完成品の検査による良否判定が中心でした。しかし、この方法では不良品が発生してからの対応となり、材料や工数のロスが避けられません。一方、SPC管理は製造プロセスの状態をリアルタイムで監視し、異常の予兆を捉えることで、不良品の発生を未然に防ぐことができます。さらに、収集したデータを分析することで、品質に影響を与える要因の特定や、プロセス改善のための具体的な施策立案にも活用できます。

統計的手法の活用

SPC管理の根幹を成すのが、統計的手法の活用です。代表的なツールである管理図を用いることで、「プロセスの変動が管理限界内に収まっているか」「異常な変動が発生していないか」を客観的に評価できます。また、工程能力指数(Cp、Cpk)などの指標を用いることで、プロセスの品質レベルを定量的に把握し、改善の効果を可視化することも可能です。これらの統計的手法により、従来の経験や勘に頼った管理から、データに基づく科学的な品質管理へと進化させることができます。

SPC管理におけるデータ収集と分析手法

SPC管理の効果を最大限に引き出すためには、適切なデータ収集と分析の仕組みが欠かせません。ここで、製造現場でのデータ収集から分析、活用までの具体的な方法について解説していきます。

データ収集の基本と重要ポイント

製造プロセスの品質管理において、信頼性の高いデータ収集は分析の基盤となります。測定対象や頻度、サンプリング方法などを明確に定義し、継続的なデータ収集を実施することが重要です。例えば、重要な品質特性については、製造ラインの各工程で定期的に測定値を収集します。また、温度や圧力などの製造条件も同時に記録することで、品質との相関分析が可能となります。

データ収集の自動化も効果的な手段です。IoTセンサーや測定機器をネットワークに接続し、測定データをリアルタイムで収集することで、作業者の負担を軽減しながら、より正確なデータ収集を実現できます。この際、測定機器の校正や定期的なメンテナンスも忘れずに実施し、データの信頼性を確保することが大切です。

効果的なデータ分析の進め方

収集したデータは、目的に応じて適切な分析手法を選択します。基本となるのは管理図による分析です。測定データをプロットし、管理限界線との関係を確認することで、プロセスの安定性を評価します。例えば、X-R管理図を用いることで、測定値の平均値と範囲の両方を監視し、プロセスの変動を詳細に把握することができます。

データ分析のデジタル化によるメリット

現代の製造現場では、デジタルツールを活用することでデータ分析の効率化と高度化を図ることができます。例えば、統計解析ソフトウェアを使用することで、収集したデータをリアルタイムで可視化し、管理図による監視が可能となります。品質の異常を早期に発見し、迅速な対応につなげることで、不良品の発生を最小限に抑えることができます。

また、高度なデータ分析機能を活用することで、品質に影響を与える要因の特定や予測モデルの構築なども可能になります。製造条件と品質の相関分析により、最適な製造条件の導出や、予防的な品質管理を実現できます。

データ活用による継続的な改善

分析結果は、具体的な改善活動につなげることが重要です。定期的な分析レポートの作成や、改善効果の確認を通じて、PDCAサイクルを回していきます。例えば、管理図の分析により工程の異常を検出した場合、その原因を特定し、再発防止策を講じます。さらに、対策の効果を継続的にモニタリングすることで、プロセスの安定化と品質向上を実現していきます。

管理図の活用

製造プロセスの品質管理において、管理図は異常の早期発見と予防的な対策を可能にする重要なツールです。ここで、代表的な管理図の種類とその特徴、効果的な活用方法について解説していきます。

代表的な管理図の種類と特徴

管理図は、データの種類や目的に応じて適切な種類を選択することが重要です。計量値を扱う代表的な管理図には、以下のようなものがあります。

X-Rs管理図(エックス・アールエス管理図)

X-Rs管理図は、製造プロセスから1回に1つのデータしか得られない場合に使用します。各測定値をプロットする「X管理図」と、連続する2点間の変動を示す「移動範囲(Rs)管理図」を組み合わせることで、プロセスの状態と変動の両方を監視できます。シンプルな工程の監視に適しています。

Xbar-R管理図(エックスバー・アール管理図)

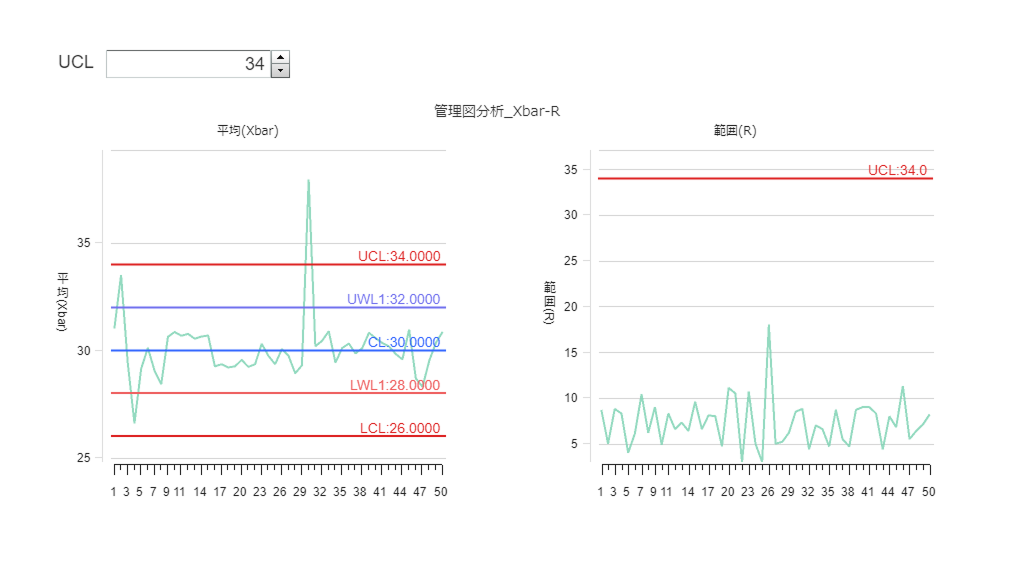

Xbar-R管理図は、1回の測定で複数のデータが得られる場合に使用する、最も一般的な管理図です。サンプルグループの平均値をプロットする「Xbar管理図」と、グループ内のデータのばらつきを示す「範囲(R)管理図」で構成されます。工程の平均的な水準とばらつきの両方を把握できるため、品質管理の現場で広く活用されています。

Xbar-s管理図(エックスバー・エス管理図)

Xbar-s管理図は、Xbar-R管理図と同様の目的で使用しますが、ばらつきの指標として標準偏差(s)を用います。サンプルサイズが大きい場合や、より精密な管理が必要な場合に適しています。

管理図の設定と運用手順

製造現場での効果的なSPC管理を実現するため、以下の手順に従って管理図の設定と運用を行います。

準備段階

効果的な管理図の活用には、体系的な準備と運用が欠かせません。まず準備段階として、管理項目と管理特性を明確に定め、適切なデータ収集方法を確立します。この際、測定間隔やサンプルサイズを決定し、測定機器の校正と測定方法の標準化も行います。

管理限界の設定

次に管理限界の設定に移ります。最低でも20~25個のパイロットデータを収集し、そのデータの平均値から中心線(CL)を算出します。さらに、通常は標準偏差の3倍(±3σ)を基準として、上下限管理限界(UCL/LCL)を設定します。

異常判定ルールの設定

続いて異常判定のルールを定めます。管理限界を超えるデータの検出はもちろん、トレンドや周期性などのパターン検知、連続する点の傾向分析など、様々な観点から異常を判定する基準を設けます。

モニタリングと対応

これらの準備が整った後、実際のモニタリングを開始します。リアルタイムでデータをプロットし、異常の早期検出に努めます。異常を検出した場合は速やかに原因を究明し、必要に応じて是正措置を実施します。このような一連の流れを確実に実行することで、効果的な品質管理が実現できます。

SPC管理導入のメリット

SPC管理を導入することで、製造現場は経験と勘に頼った管理から、データに基づく科学的な品質管理へと進化します。その効果は品質、コスト、生産性など、様々な側面に及びます。SPC管理導入のメリットとして、以下の点が挙げられます。

品質の安定化と向上

製造プロセスの変動を統計的に監視することで、異常の予兆を早期に検知し、不良品の発生を未然に防ぐことができます。従来の完成品検査による事後的な品質管理から、予防的な品質管理への転換が可能です。また、品質に影響を与える要因を定量的に把握できることで、より効果的な改善活動を実施できます。

コスト削減と生産性向上

不良品の発生を予防することで、手直しや廃棄による損失を最小限に抑えられます。また、全数検査から抜取検査への移行により、検査工程の効率化も図れます。さらに、プロセスの異常を早期に発見して対策を講じることで、生産ラインの停止時間を削減し、生産性を向上させることが可能です。

データに基づく改善活動の促進

統計的な手法により、品質管理の状況が可視化され、客観的な判断基準が確立されます。これにより、現場での意思決定が迅速かつ正確になるとともに、効果的な改善活動の展開が可能です。また、部門を越えた情報共有が容易になり、組織全体の品質管理能力の向上にもつながります。

BIツール「MotionBoard」でSPC管理をはじめよう

製造現場の品質管理をより効果的に推進するため、ウイングアークの「MotionBoard」は、SPC管理に必要な機能を総合的に提供します。管理図をリアルタイムで可視化することで、製造プロセスの異常を早期に検知し、迅速な原因特定と対策が可能です。中心線と管理限界線に加え、警戒限界線も設定できるため、より細やかな品質管理が実現できます。

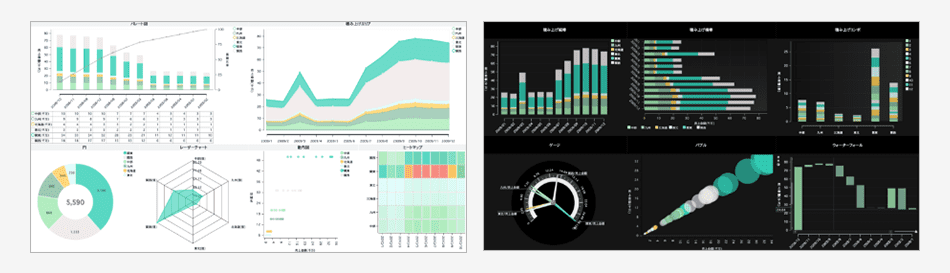

さらに、MotionBoardは管理図による分析だけでなく、QC7つ道具を活用した多角的な分析機能も提供します。パレート図による重要課題の特定、特性要因図を用いた要因分析、ヒストグラムによる分布状態の確認など、状況に応じて適切な分析ツールを選択し、効果的な品質改善活動を展開できます。

このような総合的な品質管理機能により、製造現場の様々な課題解決が可能です。品質のばらつきや不良品の発生を早期に検知し、その要因を的確に分析することで、品質不良を未然に防止。また、不良品の発生防止により、手直しや廃棄にかかるコストを大幅に削減できます。データに基づく予防的な品質管理の実現により、製造現場の生産性向上と品質安定化の両立が可能です。

まとめ

製造現場の品質管理において、今や「後追いの対応」から「予防的な管理」への転換が求められています。SPC管理は、統計的な手法を用いることで、この変革を効果的に実現する手法です。しかし、その導入効果を最大限に引き出すためには、適切なツールの活用が欠かせません。

ウイングアークのMotionBoardは、SPC管理の導入から運用まで、品質管理の課題を包括的に解決します。まずは下記より資料をダウンロードいただき、品質管理の革新に向けた可能性をご確認ください。御社の製造現場の競争力強化に向けて、ウイングアークが確かなソリューションをご提案いたします。