可視化×シミュレーションで実現

“未来予測”が可能な

デジタルツイン

-

データ活用プラットフォーム

-

データ分析基盤

デジタルツインのメリット

デジタルツインとは、リアルな製造現場からIoTなどで収集したデータをもとに、

バーチャル空間上に同じ環境をあたかも双子のように再現する技術です。

製造業におけるデジタルツインは、場所に縛られない高精度でリアルタイムなシミュレーションを

実現することにより、以下のようなメリットをもたらします。

-

試作や開発

コストの削減

-

データ解析に

よる品質の向上

-

予知保全

の実現

-

遠隔地からの

現場状況把握

-

効率的な

技術継承

デジタルツインが注目される理由

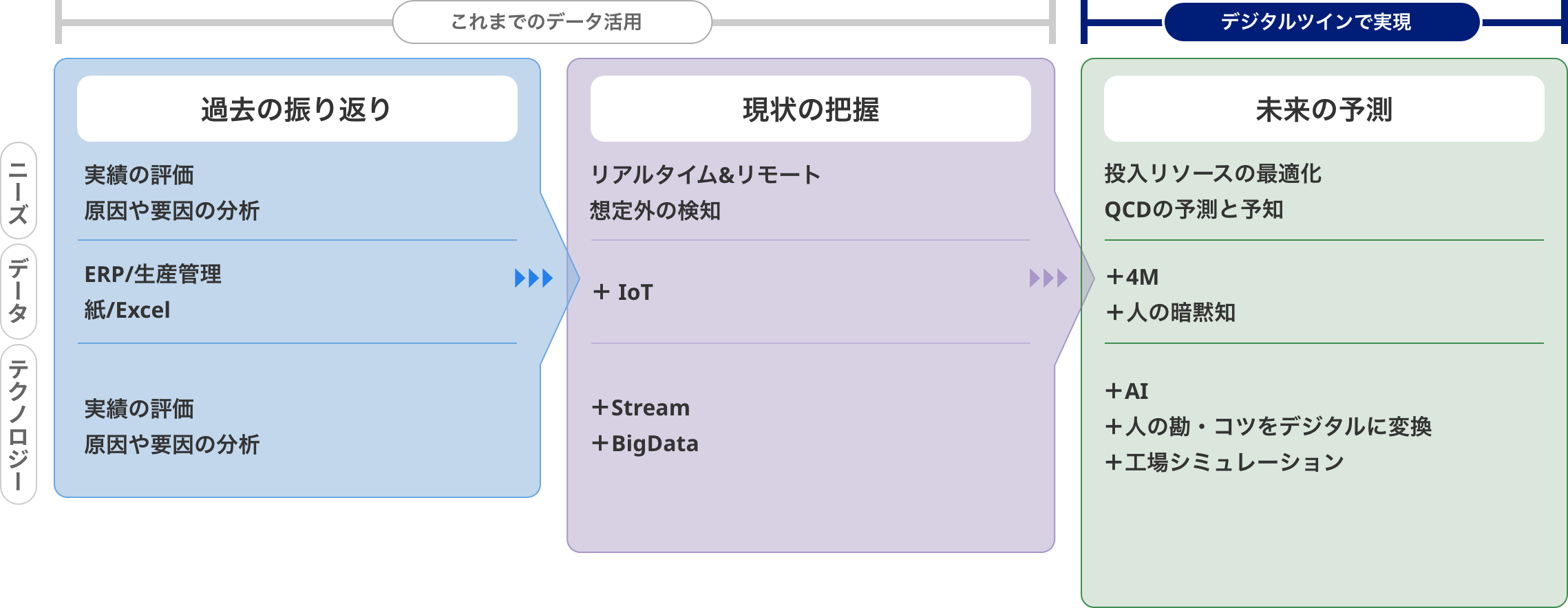

データ活用ニーズの変化

ここ数年でロボティクス、IoTなどの技術が一般化し、製造現場で取得できるデータが増えてきました。

これらのデータを活用することで、ものづくりのQCD(品質/コスト/納期)の評価をしたり、

リアルタイムデータによる稼働監視や障害通知なども実現してきています。

「過去」「現在」がデータで見える・扱えるようになった先には、

ものづくり現場の「未来」を予測するニーズが出てくることは当然で、データへの期待値は、ますます高まっています。

デジタルツインによる

工場シミュレーションの課題

このようにニーズが高まるデジタルツインによる工場シミュレーションですが、

その実現には高いハードルがあり、なかなか思うように進まないという現実があります。

その主な要因は、以下の通りです。

-

導入コストが高額

-

収集データの

正確性に不安 -

モデル生成に

長時間かかる -

専門的なスキル

や知識が必要

工場シミュレーションがもっと

「民主化」される必要がある

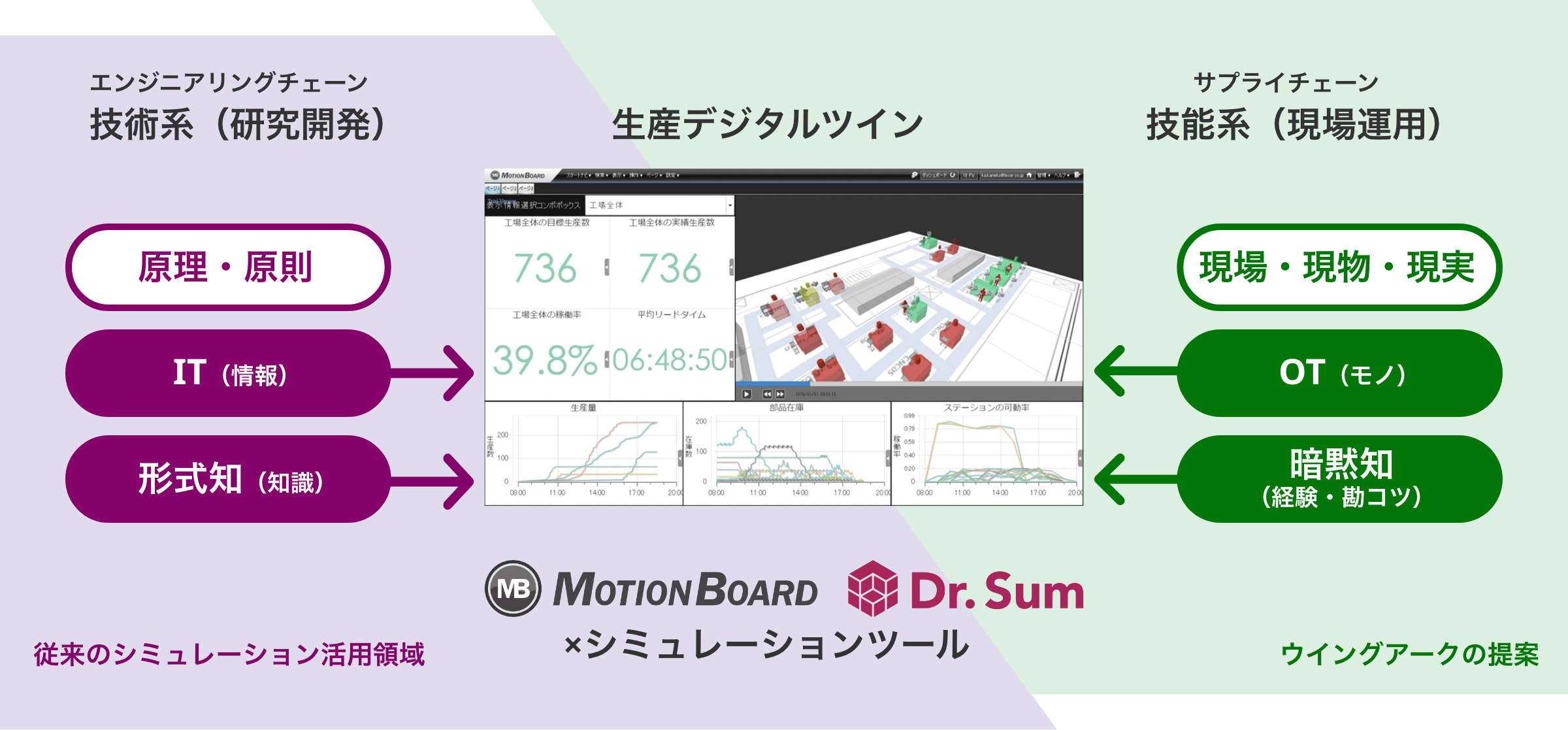

ウイングアークが提案する

デジタルツイン実現手法

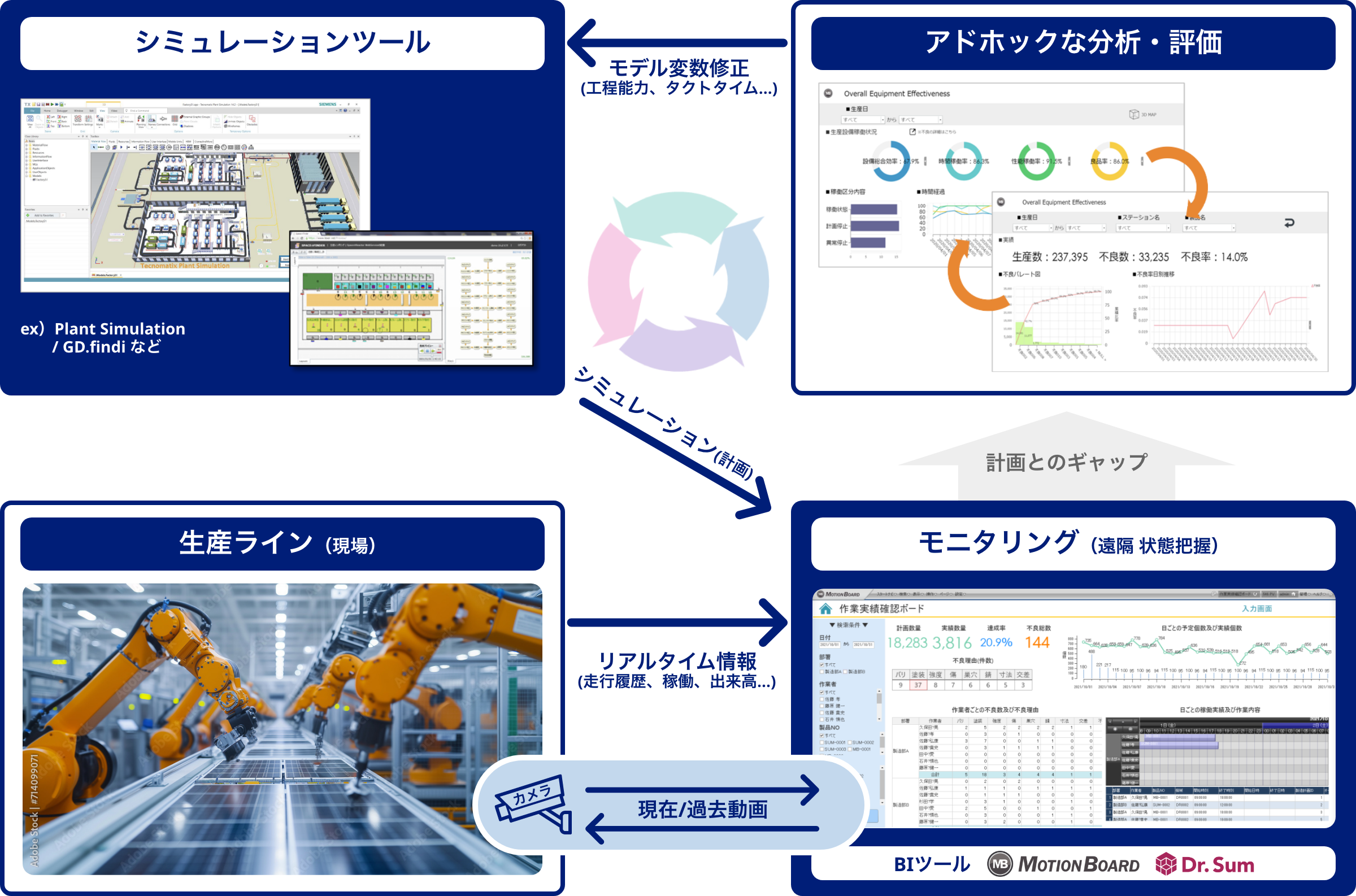

当社は、長年に渡る製造業におけるデータ活用を支援してきた経験を基に、

ものづくり現場で使われるBIツール「MotionBoard」「Dr.Sum」とシミュレーションツールを組合わせる事で、

シンプルでわかりやすく現場が使えるデジタルツインを提案します。

エンジニアリングチェーンとサプライチェーンをつなぐ現場寄りの提案

BIツール「MotionBoard」と「Dr.Sum」×シミュレーションツールで

工場シミュレーションを「民主化」し、デジタルツインを実現!

デジタルツインにより得られる成果

-

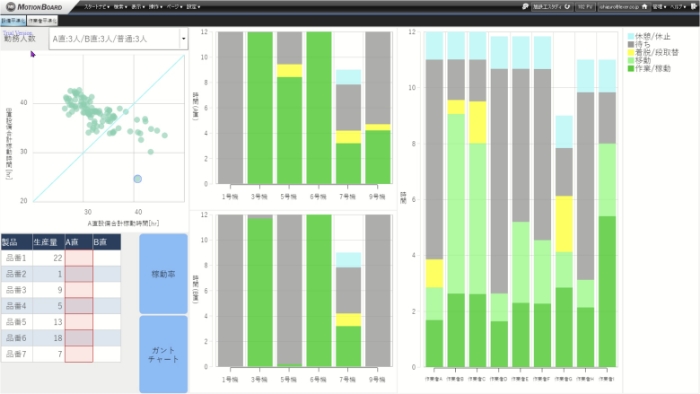

リソースの適正な配置・労務費の削減

生産予定情報をもとにして、未来の設備の動きと人の動きを仮想空間上で再現。モノと情報を可視化しボトルネックを特定することで、生産リソースの最適配置を実現します。

-

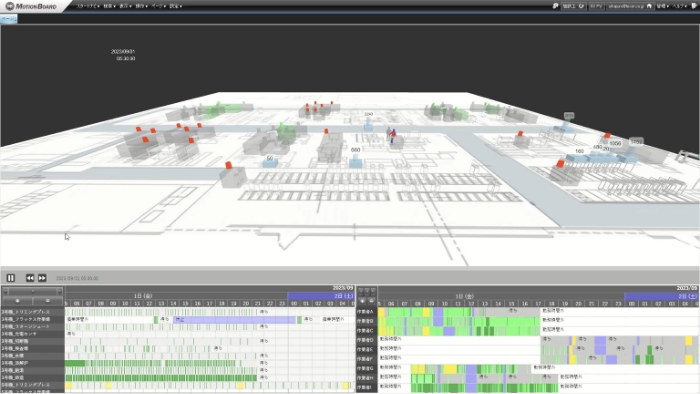

稼働状況の把握とシミュレーション

想定外の障害が発生した場合の各製造ラインへのシミュレーションが行えるようになり、万一の事態に備えた対策が打ちやすくなります。

-

シミュレーション結果の評価と改善

さまざまなシミュレーション結果と実績との比較がBIダッシュボード上で視覚的に一元化できるため、シミュレーション用のパラメータをチューニングして予測精度を高めていくことができます。

デジタルツインの課題解決シナリオ

「費用対効果が示しにくい」とのお悩みについては、

実現しやすく、労務費や過剰在庫といったコスト削減などROIを示しやすいシナリオ

から始めることで、デジタルツインを実現に導くことができます。

-

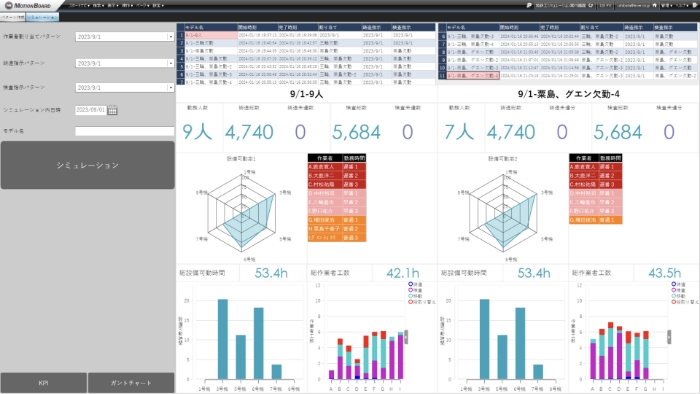

人員の適正配置

- 課題

-

- 現場の勘・コツによるリソース配置

- 見えない過剰リソースの発生(適正値を誰も把握していない)

- シフトのスケジューリングが困難

- 効果

-

- BIで扱う実績データとシミュレーションを用いて、

最適な人員配置を算定 - 納期の短縮、エネルギー効率などさまざまな

パラメータでの評価も可能

- BIで扱う実績データとシミュレーションを用いて、

-

中間在庫の適正化

- 課題

-

- 仕掛かり在庫の把握ができていない

- 過剰な在庫を持つことによるコスト増

- 在庫切れによる生産中断の発生

- 効果

-

- BIで扱う実績データとシミュレーションを用いて、

指定のロケーションでの論理在庫を算定できる - 需要、納期など、外部要因の変化での在庫量の

予測シナリオ作成が可能に

- BIで扱う実績データとシミュレーションを用いて、

各社のシミュレーションツールとの連携でデジタルツインを実現

-

まずは概要を知りたい…

資料ダウンロード -

詳しく知りたい…

ウイングアークに

相談してみる