横河マニュファクチャリングの中心拠点となる製造現場

植松様:横河マニュファクチャリング DX推進部 IT基盤課 の植松と申します。

私は弊社のマザー工場と呼ばれる、全社拠点の中でも中心拠点にあたる甲府工場でシステムエンジニアをしております。

甲府工場は何をしているかといいますと、弊社の主力製品であります伝送器を扱っています。

あまり聞きなれない言葉かと思うんですけど、例えば水道の流量を見たり、ガスのタンクの中に残っているのか圧力を測定する機器です。

1日1,000台ほど流れているんですが、そういった圧力計を扱う工場のネットワークの管理をしております。

Excelデータをもとに製造現場のCO2濃度などを可視化

植松様:私は今年2年目の新入社員なので、なかなか工場のシステムの関係性を把握できていなかった部分があるんですが、その把握やデータベースの使い方を身につけるための研修の一環として、工場に設置されたネットワークでデータを取得する温湿度計を活用して、生産現場の環境をログとして保存・可視化するツールを開発しました。

最初はデータベースに保存をするだけだったので、Excelのシートにどんどんデータを追加していく仕様だったんですけど、データをどのように活用するかというのが課題になっていました。

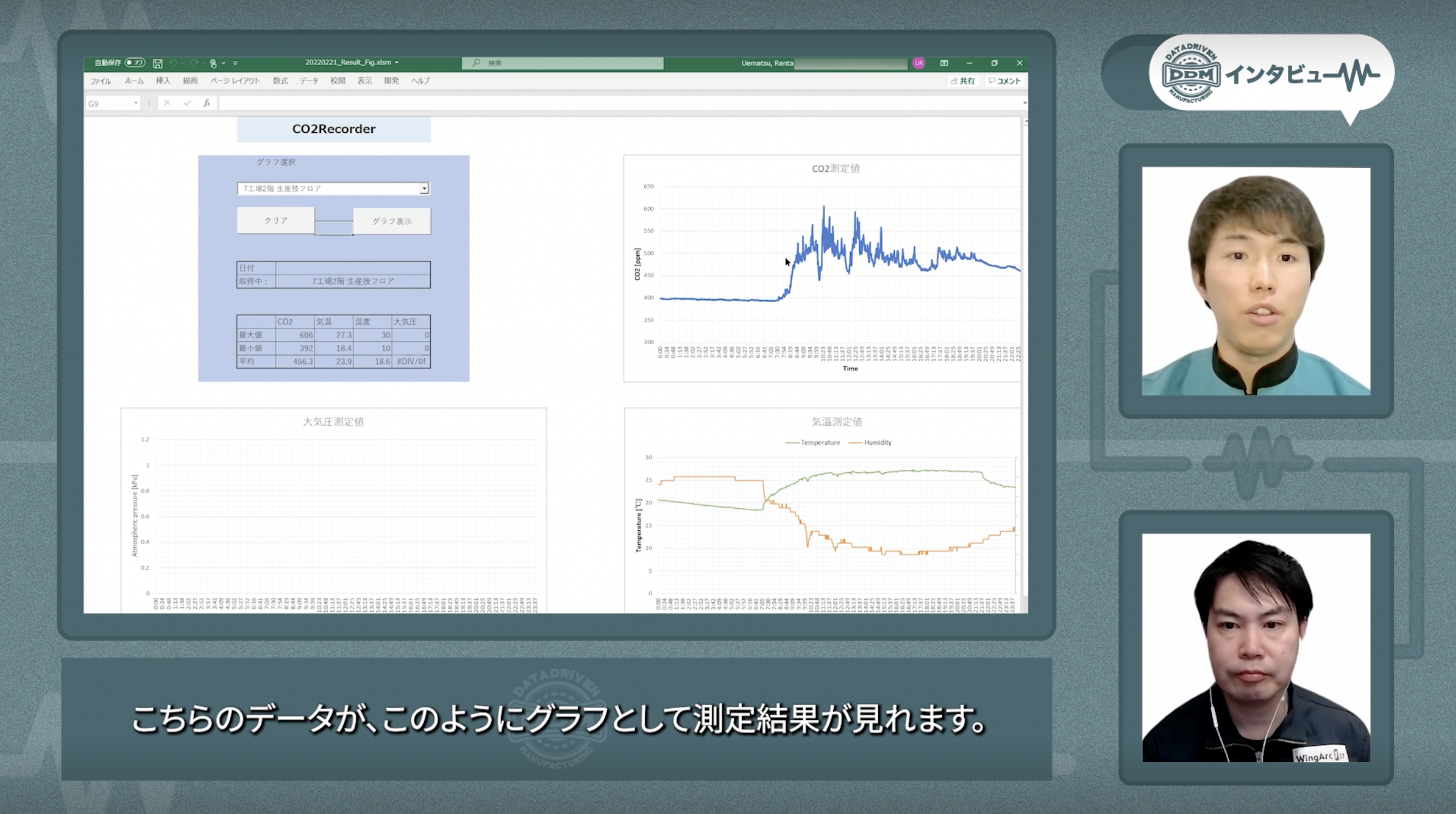

植松様:こちらがデータベースに保存した工場に設置された温湿度を測定する機器のデータを読み込んで、グラフで表示したものです。

このようにグラフとして測定結果が見れます。

例えば、右上のグラフを見ると、2月21日のCO2濃度はだいたい600ppmぐらいになります。

厚生労働省によると、1,000ppmを超えると換気の悪い密閉空間であると言われているので、2月21日は基準値に比べてあまり密ではなかったということが分かります。

また、気温と湿度も右下のグラフで見ることができます。

やはり人がいない時間はエアコンがついていないので温度が下がっていて、人が出社したら上がっていって、また残業後に下がっていくといったような流れになっています。

こちらのグラフがソフトの仕様上、1日1回前日の測定結果を適用したExcelシートをメールで送信するといった配布になっていて、例えば今どれくらいCO2の濃度が高いから密になっているのかといったリアルタイムな瞬時値がわかりにくいという課題がありました。

リアルタイム集計を実現するためにMotionBoardを活用

植松様:その課題を解決するために、MotionBoardを活用したダッシュボードを作成することにしました。

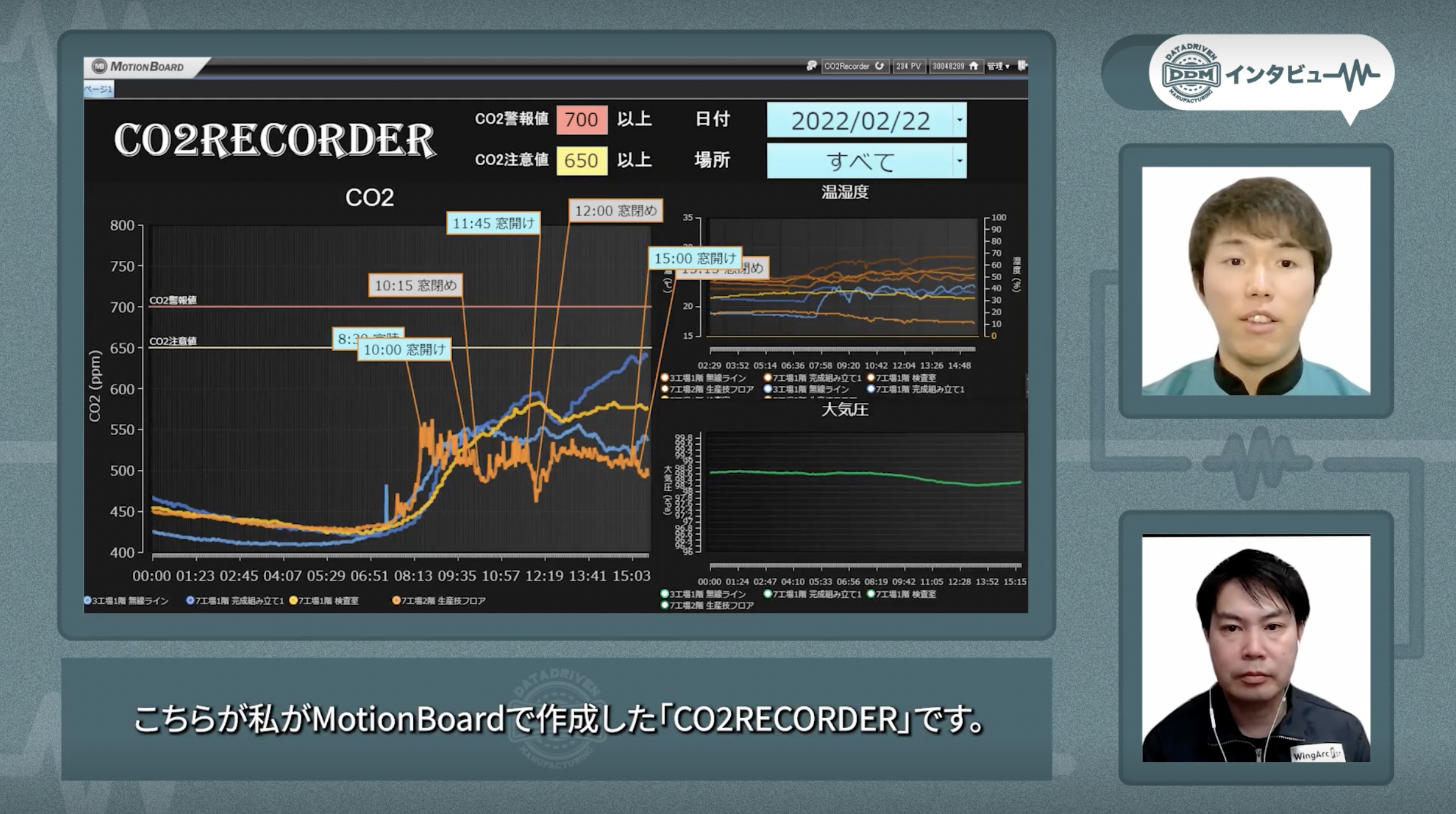

こちらが私がMotionBoardで作成した「CO2RECORDER」です。

先ほどのExcelに表示されていたデータベースに保存されている測定結果をリアルタイムに読み込んで、現在のCO2の値や、場所ごとの変化をまとめて1個のグラフで確認できるようにしました。

右上のグラフでは、温湿度のデータを読み込んでいて、各工場の温度・湿度の違いも確認できます。

さらに、右下のグラフでは大気圧の測定結果も可視化しています。

弊社の製品は大気圧によって製品の校正と呼ばれる特性が変わってくるので、測定の条件を変更しているのですが、その際に大気圧が必要なファクターになるので、このようにリアルタイムで可視化しています。

大気圧は、工場内であればほとんど同じはずなので、もし異常な値を示している大気圧計が1台でもあった場合、このグラフにより瞬時に確認ができるようになりました。

北澤:グラフに付いているコメントには、どのような意味があるんですか?

植松様:コメントには、換気のために窓を開け閉めした時間を記録しています。

弊社は休憩時間がだいたい2時間ごとにあるのですが、その休憩時間ごとに換気を行っています。

ただ、やはり冬だと寒いとか夏だと暑いということもあり、あまり長い時間窓を開けていたくないという声も多かったです。

こういった際にCO2の濃度を定量的に測定していることで、窓を開けて何分後に換気の効果がでてきて、もうこれ以上開けてもここより下がらないから閉めてもいいという判断ができるようになりました。

これによって、以前は30分間の換気が義務づけられていましたが、15分すればもうこれ以上下がらないというのが以前のデータから見えてきたので、現在は15分に短縮して換気を行っています。

北澤:なるほど、現場で働く方々の業務改善というか、30分間は寒さに耐えなくてもよくなったということをデータの力で改善ができたのが、一つのポイントになっているんですね。

あと、警報値とか注意値が超えてきた場合にどのようなアクションをするのか教えて下さい。

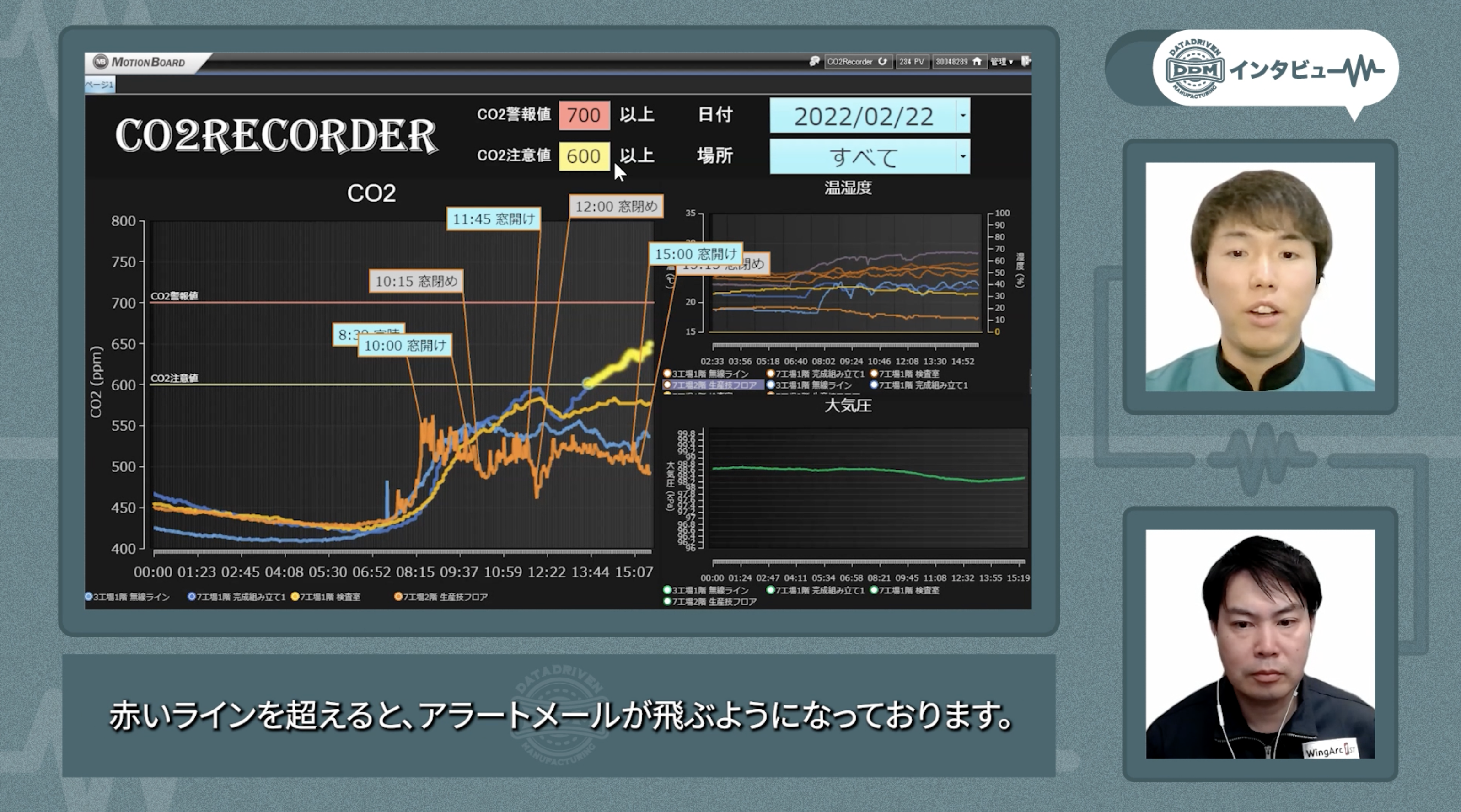

植松様:このボードに関しては、CO2の値に焦点を当てていますので、だいたい1000ppm程度の濃度があると、かなり密な状態が続いているというような判断になります。

安全なマージンを取って、700ppmを超えると怪しいかなということで赤い警報値ライン、650ppmを超えると注意をしてほしいかなということで黄色い注意値ラインを引いています。

例えば、このグラフであれば、だいたい12時半ぐらいまでは問題なかったんですけど、1時前ぐらいからCO2の濃度がどんどん上がっているので、人が集まっているのがわかります。

やはり赤いラインを超えてしまうと、ちょっと怪しいかなといったことで、赤いラインを超えると、アラートメールが飛ぶようにしています。

製造現場からボトムアップで製造DXを推進していきたい

植松様:甲府工場は20数年前からデータベースにデータを保存しているので、表示したいデータや分析したいデータというのはかなりの量があります。

これまでは、そのようなデータを有効活用するためのツールや手段が乏しくて、ローカルで開発したExcelベースのツールなどなかなか波及させるには難易度が高いようなものが多かったです。

しかし、そのようなデータを有効活用していくことが、DXの推進につながるかと思いますので、今後の目標としては、現在あるデータリソースやデータベースをうまく活用して、製造現場から製造のリーダー、部長、あるいは経営層の方々に向けてボトムアップをしていくような形で、製造現場のDXを推進していきたいです。

そのために製造現場のデータの可視化を実現するツールとして今後もMotionBoardを使っていければと思っています。

まとめ

いかがでしたでしょうか。

今回は、横河マニュファクチャリング株式会社様の製造現場でのデータ活用についてご紹介しました。

ウイングアーク1stでは、これからもDXを実践している企業の事例をご紹介したり、ツールを導入していてもまだなかなか活用まで進んでいない方々と、横河マニュファクチャリング株式会社様のように既に実践されている方々をマッチングして、現場でどんどん改善を進めていけるような環境を提供していければと考えてます。

製造現場のDXを推進したいけれどなかなかデータ活用が進まないという方は、ぜひ一度お気軽にご相談ください。