不良率とは

不良率とは、製造工程で発生する不良品の割合のことです。製品は、工場などでさまざまな製造工程を経て完成しますが、すべてが適切な品質基準に到達するわけではありません。完成した製品には良品とともに不良品も製造されます。このとき、不良品が多く生産されてしまうと、その分収益率が下がってしまいます。

不良品を売ることはできませんし、製品製造にかかったコストもムダになるからです。そのため、不良率を正確に把握して削減することが製造業における大きな課題となるのです。

歩留まりとの関係

歩留まりとは良品の割合のことです。製品の製造において、品質基準を満たしている良品が多いほど、歩留まりが高いといえます。つまり歩留まりが高ければ不良率が低くなり、不良率が高ければ、歩留まりは低くなるということです。「歩留まりを高くする」ことと「不良率を低くする」ことは、ともに良品を多く生産するという意味になります。

不良率の計算方法

不良率は、生産された不良品の数を総生産数で割り、100%を掛けることで算出します。

- 不良率 = (不良品の数 ÷ 総生産数) × 100

たとえば、1日1000台の家電製品を作る製造ラインで、20台の不良品が出ているとします。このとき、不良品率は以下のように計算します。

- (20台 ÷ 1000台) × 100 = 2

この生産ラインで1日に発生している不良率は2%となります。

1日に8時間生産ラインが稼働していると仮定すれば、1時間に2.5台の不良品が出ていることがわかります。月の稼働が20日と考えると、1ヶ月で20,000台生産する内の400台が不良品だということです。そのため、1ヶ月で19,600台しか良品が生産できていませんので、不良率の大幅な改善が必要だということがわかります。

PPMとは

PPM(Parts Per Million)は、製品100万個あたりの不良品数を表します。大量生産が行われる製造現場などで、詳細な不良率を明確にするなどの目的で使用される単位です。100万個の製品の中に1個の不良品が含まれている場合は「1PPM」と表記します。

PPMを使うことで1/1,000,000(100万分の1)まで数値化できるため、より詳細な品質管理が可能になります。以下の数式を使うことで、不良率をPPMに変換することができます。

- PPM = 不良率 × 10,000

たとえば、不良率が2%の場合は、以下のように計算してPPMに変換します。

- 2% × 10,000 = 20,000

PPMは20,000なので、製品100万個につき2万個の不良品が出ていることになります。

不良率の目安

不良率の目安は、生産規模や業種によっても異なりますが、不良率の基準には、一般的に標準偏差の「σ(シグマ)」が用いられます。シグマとは、品質などの測定値のばらつき度合いを表すものです。

経済産業省の資料では、以下のように明示されています。

標準偏差とは,測定値のバラツキの度合いを表すもので広く用いられている。標準偏差が小さいということは全体のバラツキが小さいということ、つまり、測定値の分布が平均値の周りに集まっているということ、また、逆に標準偏差が大きいということは、平均値から遠く離れている測定値が多くあることを意味する。

引用:標準偏差(σ)について 経済産業省

製造業では基準として「3σ(スリーシグマ)」と「6σ(シックスシグマ)」が使われます。

- 3σ:99.7%(1000個の製品を製造した場合、不良製品が3つ未満で発生する割合)

- 6σ:99.9997%(100万個の製品に3個の不良品が発生する割合)

3σよりも6σの方が、より厳格な目標値だということです。

製造業では一般的に3σを目安としますが、安全性の確保が重要な自動車部品などの製造業では6σが目標とされます。

不良品が発生する原因

製造業において不良品が生産されてしまう原因は、大きく4つに分類することができます。

ヒューマンエラー

製造工程において不良品が発生してしまう大きな原因の一つは、ヒューマンエラーです。生産過程での作業ミスやチェック不足など、人的要因で不良品を出してしまう場合があります。従業員同士のコミュニケーション不足や教育不足もヒューマンエラーを引き起こす原因になります。

不良率が高い生産ラインでは、それをリカバリーするために残業をするなどの作業負荷がかかり、疲労の蓄積や集中力の低下がヒューマンエラーを誘発してしまうケースも考えられます。

設備の不良

機器が故障したり、設備が古かったりすることが不良品発生の原因になります。これは、設備のメンテナンスが行き届いておらず、適切な保守が行われていないためです。また、コスト削減のために新しい設備が入れられないという事情もあるでしょう。このような設備不良は、生産遅延や生産効率の低下も招きます。

部材の不良

部材自体の品質によって不良品を出してしまうこともあります。仕入れた部材が品質基準を満たしていなかったり、コスト削減のために品質基準を下げて部材を仕入れたりしたことなどが原因で、不良率を上げてしまうのです。

作業手順の不備

作業手順やチェック項目の不備によって、不良品を発生させてしまうこともあります。複雑な作業の手順書にわかりにくい部分があったり、チェック項目に抜け漏れがあったりすれば、ヒューマンエラーに繋がります。また、作業手順をしっかりと教育できていないなど、作業手順に不備を生んでしまう環境も、不良品が発生する原因になります。

不良品を減らす方法

不良品を減らすためには、不良品が発生する原因を解決していくことが大切です。

教育とマニュアルの完備

従業員に対する教育を徹底することで、作業のミスを減らしましょう。また、作業に関するマニュアルの不備をなくし、誰が見てもミスのない作業が行える体制を整えることが大切です。

従業員を丁寧に教育し、定期的なフィードバックやサポートも行いましょう。不良率を下げることができれば、無理な残業や過度な作業負荷も軽減できますので、ヒューマンエラーを減らすことにつながります。

設備の定期的なメンテナンス

製造現場全体の設備を定期的にメンテナンスすることも重要です。機械や部品の稼働時間や年数をしっかりと把握しておくことで、点検時期の予測ができます。保守管理の計画を立てることで、機械の故障や不具合を見逃さないようにしましょう。

システムの導入

製造現場に機械の状態や製品品質などのデータを可視化できるシステムを導入することは、不良品を減らすためにとても有効な手段です。

製造業をはじめとした製造現場では、IoTやAIなどを導入したスマートファクトリー化が進んでいます。製造現場のさまざまなデータを収集して分析・解析・可視化することで、現場全体の状況確認や管理が可能です。

たとえば、従業員では見落としていた細かな不良を検知でき、機械の一つひとつの状態管理ができるため、品質の向上や予知保全などができるようになります。また、問題の早期発見は迅速な対処につながり、不良率の大幅な改善を可能にします。

不良率改善の第一歩は「MotionBoard」による可視化

不良率改善のために重要なのは、データの収集・分析・可視化です。これを実現するためにはBIダッシュボードの「MotionBoard(モーションボード)」導入がおすすめです。

MotionBoardを使えば、製造現場から収集したデータを活用して、歩留まりや不良状況を可視化できます。たとえば、日別歩留率をグラフで確認したり、日別生産数で歩留まりが低い日を色で識別したりできますので、ひと目で状況の確認ができます。

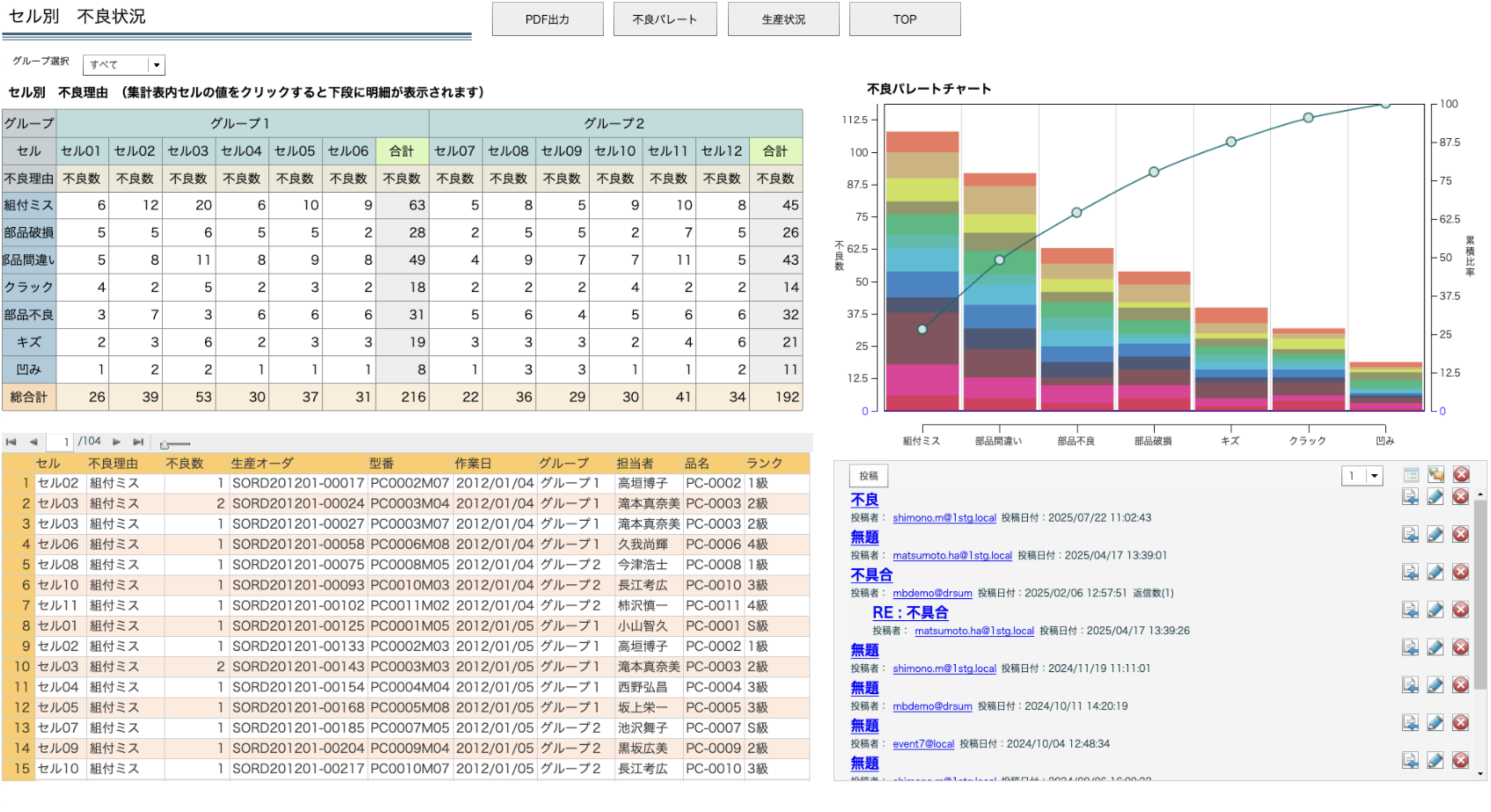

「歩留り・不良状況」の画面

不良状況については、不良理由ごとの数値を表にしたものや、不良をパレートチャートで可視化したものなどを、1つの画面で確認することも可能です。

「セル別 不良状況」の画面

このように、不良状況を可視化して一元管理することで、データに基づいた正確な管理が可能になり、安定した品質管理ができるようになります。MotionBoardの活用は、不良率改善の第一歩となるでしょう。

不良率を4.0%から0.4%に大幅改善した事例

自動車の内外装部品メーカーである三井屋工業株式会社が、不良品率を4.0%から0.4%へと大幅に改善した事例をご紹介します。

MotionBoard導入の背景

同社では、自社生産品の不良率が高いため、顧客への納品までにさまざまなムダが生じていました。そこで、製造現場のデータを活用して生産実績情報を管理し不良の改善をするため、デジタル化を進めました。その手段の一つがBIダッシュボード「MotionBoard」の導入です。

課題

同社には、以下のような課題がありました。

- 生産管理を紙ベースで行っていたため、正確な数字が見えていない

- 不良率悪化などを補うために、残業の増加等の作業負荷が発生して生産性が低下

- 生産性が低下することで企業収益が悪化し、離職率も増加し現場力が低下

紙ベースで生産管理を行っていたため、不良率を含めた状況把握が難しかったのです。そこに起因したさまざまな課題は、生産性の低下や企業全体の収益悪化につながっていました。

MotionBoard導入の効果

MotionBoardを導入したことにより、以下のような効果に繋がりました。

- 現場のデータをリアルタイムで取得して、ダッシュボードで可視化できるようになった

- 異常発生時にはタブレットのボタンを押すだけで、管理者へ迅速な連絡ができるようになった

- 不良発生の情報を集約して分析することで、不良率を4.0%から0.4%に大幅改善できた

- 生産性が200%向上、離職率は約10%から1.6%まで減少した

これまでのアナログ管理では、作業工程や管理にムダが生じていること自体を把握できていませんでした。そこで、BIダッシュボードのMotionBoardを導入し、生産現場をデジタル化しました。現場が可視化されたことで、不良率は大幅に改善。不良率をリカバリーするための残業なども減ったことから離職率も激減しました。

進捗管理ボード

▼事例詳細はこちら

三井屋工業株式会社の導入事例をもっと詳しくみる

まとめ

不良率を効率的に改善する方法の一つが、製造現場のデジタル化です。不良品が発生する原因をデータで把握することが、不良率の大幅な改善をはじめ、生産性の向上や離職率の低下にまで効果をもたらします。

不良率をデータ化して可視化できるBIダッシュボードを導入するなら、MotionBoardを検討してみてはいかがでしょうか。