デジタルツインとは

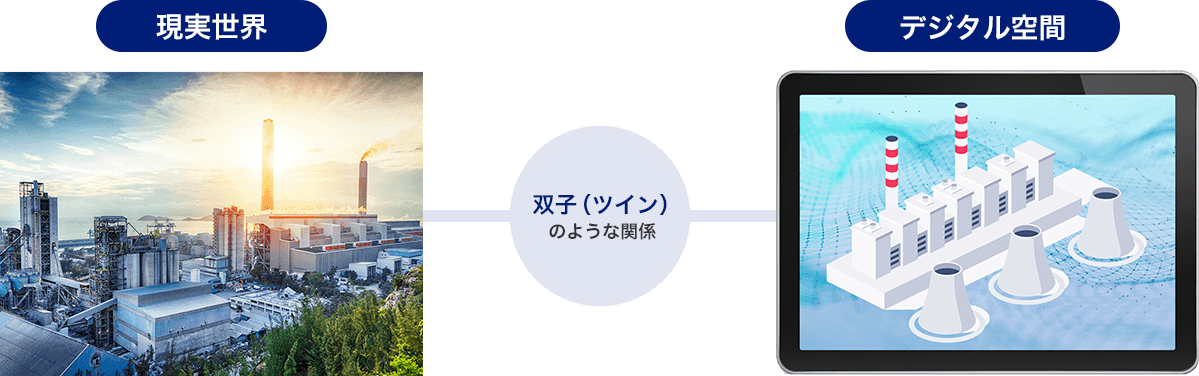

デジタルツインは仮想(デジタル)空間に、現実(リアル)空間を再現する技術で、リアルをデジタルコピーする「デジタルの双子」という意味があります。

最先端テクノロジーを活用することで、収集データを仮想空間でリアルタイムに再現・シミュレーション可能です。

工学分野では古くから主にシミュレーション技術の1つとして、この言葉は使われてきました。現実空間と仮想空間を対に扱う概念は、宇宙開発分野におけるNASA(米航空宇宙局)のアポロ計画が最初といわれます。

(参考:The Digital Twin Paradigm for Future NASA and U.S. Air Force Vehicles|NTRS)

デジタルツインの概要と仕組み

デジタルツインは、現実世界(フィジカル)の設備や製品を含めた空間を、センサーなどのIoTで収集したデータを元に仮想空間(バーチャル)に再現する仕組みです。

最大の特徴は、現実と仮想をリアルタイムに同期させ、仮想空間で得られたシミュレーション結果を、現実空間へフィードバックできる点にあります。

具体的には、まずIoTセンサーが機械の稼働状況や温度、振動、位置情報などのデータを収集され、遅延なく仮想空間へ反映されます。次に、AIによる解析やCAEなどのシミュレーションツールを用いてデジタルモデルを構築し、現実の対象物と同じように動作させます。こうした仕組みで再現された仮想空間のデジタルモデルは、現場で起こり得るトラブルなどを自由に検証できるモデルとなるのです。

デジタルツインとシミュレーションの違い

前述したように、デジタルツインはシミュレーション技術の1つです。

しかし厳密には、デジタルツインと一般的なシミュレーションは異なります。

リアルタイム性の高さ

一般的なシミュレーションでは、想定できるシナリオを人が仮定し、予測や実験、検証をする必要があったため、リアルタイム性が乏しい傾向にありました。

しかし、デジタルツインは常に現実世界と連動してリアルタイム性の高い予測ができ、一般的なシミュレーションよりも、さらに現実的なシミュレーションが可能です。

現実世界へのフィードバック

デジタルツインと一般的なシミュレーションの違いは、予測のリアルタイム性の高さだけではありません。

一般的な仮想空間でのシミュレーションと違い、デジタルツインは予測を現実世界にフィードバックすることが可能です。

現実的なシミュレーションで得られた結果をもとに、将来的に発生し得る問題に対して、現実世界で事前に備えられます。

双方向性・連動性・スケール

デジタルツインのリアルタイム性とフィードバックは、現実空間と仮想空間を双方向にデータが行き来する仕組みで実現します。これにより、現実空間と仮想空間を同期できるため、連動性が生まれるのです。この点が、一般的なシミュレーションとは大きく異なります。

また、デジタルツインは仮想空間に構築されるため、スケール(拡張性)の柔軟さを備えています。小さな設備単位から工場全体、さらには都市や社会インフラまで適用範囲を拡大することが可能です。例えば、限定的な製造ラインからスモールスタートさせたデジタルツインを、全社的・社会的なプロジェクトに発展させることもできます。

デジタルツインとメタバースの違い

メタバースは、デジタルツインと同じく仮想空間の技術を意味します。しかし、両者の示す内容は全く別物です。デジタルツインとはシミュレーションを目的とした空間なのに対し、メタバースとはコミュニケーションを目的とした空間のことです。

メタバースは、デジタルツインのような現実世界の再現を意味しません。メタバースでは、アバターと呼ばれる仮想空間上で動作するユーザーの分身が、他のアバターとコミュニケーションをとります。

デジタルツインとデジタルトリプレットとの違い

デジタルツインは現実の製造ラインや工場を仮想空間に再現し、さまざまな状態を見える化したり、現実では容易に試すことができない仮説のシミュレーションに活用したりする技術です。

これに対してデジタルトリプレットは、現場で培われてきた熟練者の経験や暗黙知をデータと組み合わせて、「可視化された知識」にする概念だと言えるでしょう。

例えば、ベテラン技術者が長年の経験から持つ「設備の異常音を聞き分ける勘」や、「生産ラインのボトルネックを見抜く感覚」などをデータ化して取り込むイメージです。

このように、知見をデジタルに反映して、企業全体のリソースを効率的に活用できるようになるのがデジタルトリプレットの大きなメリットです。

デジタルツインが注目される背景

デジタルツインが注目される背景の1つに、IoTとの親和性の高さがあげられます。

昨今のIoTの浸透により、あらゆる情報の収集や数値化が可能になってきています。ただし、IoTはデータ収集能力に優れている反面、情報活用の能力は弱いことも明らかになってきました。

しかし、デジタルツインの技術をIoTと併用できれば、現実世界で収集したデータを仮想空間で蓄積・分析した後、現実世界に一体として機能させられます。

デジタルツインは適用範囲が広く、製造業やエネルギー産業など、多種多様な業界で活用可能です。また製造過程で生じるコストを抑え、高品質な製品開発に生かすこともできます。

デジタルツインとDXの関係

近年、多くの企業で推進されているDX(デジタルトランスフォーメーション)は、デジタル技術を活用してビジネスや組織の仕組みそのものを変革し、持続的な成長を目指す取り組みです。

これまでのIT化が「業務の効率化や部分的な改善を目的」とするのに対し、DXは「企業活動全体のあり方を根本から変える」という点に特徴があります。

デジタルツインは、このDXを実現するうえで重要な役割を果たします。デジタルツインを使えば、IoTによって収集した現場データを仮想空間に再現し、シミュレーションや分析を行ったうえで現実世界にフィードバックできます。

例えば、生産ラインの異常検知や新製品の設計検証など、現場で得たデータを循環的に活用する仕組みは、まさにDXを推進する中で欠かせません。

つまりデジタルツインは、企業の意思決定や業務の高度化を支えるための基盤として機能するものなのです。

製造業におけるデジタルツインのメリット・導入効果

デジタルツインの効果が期待される業界の1つが製造業です。ここでは、製造業で活用することで得られる、代表的なメリットを見ていきましょう。

製造現場の効率化と生産性向上

デジタルツインの活用によって、現場からのデータ収集や分析ができれば、製造プロセスの最適化が実現し、製造現場の効率化が図れます。

例えば、作業指示書や設備データなどの情報やノウハウを一元管理できれば、誰でもすぐに現場で必要な情報を調べられるため、作業員の経験による知識の差を埋めることが可能です。

情報のデジタル化により業務がさらに迅速化されるだけでなく、結果的に製造期間の短縮にもつながります。

品質の向上

デジタルツインを用いれば、仮想空間でトライアンドエラーを何度でも繰り返すことができるため、製品の品質向上につながります。

データの解析やその解析によって明らかになった複数の要因を分析し、製品の不具合の原因を特定しやすくなる点もメリットです。迅速にビッグデータを収集・解析、反映できることにより、品質向上に良い影響をもたらします。

コストダウンとリスク低減

デジタルツインを導入すれば、製品の開発や設計段階でかかるコストを削減できます。

例えば、試作品を製造する際も、仮想空間で現実空間と同様の製品を再現することで迅速にフィードバックを反映でき、実際に製造する試作品の数を減らすことによりコスト削減につながります。

その他にも、製造に携わる人員に関するコストの試算もできます。仮想空間であらかじめ発生し得るリスクを把握し、そのリスクを低減させてから実際に開発や製造に移ることができるメリットがあります。

設備の予防・保全・安全性向上

製造ラインで故障が発生した場合、デジタルツインを活用することでリアルタイムにデータを収集・分析ができ、問題の把握や究明、改善まで素早く対応することができます。

従来は製造ラインや製品に何らかのエラーが発生した場合、現場からの調査報告や顧客からのフィードバックをもとに、原因の究明と改善が行われてきました。

しかしデジタルツインを活用することで、設備の稼働状況を同時進行で把握でき、事前に故障予測を行うことで、ダウンタイムを縮小することにもつながります。

さらに、リモートモニタリングによる設備監視もでき、予期せぬトラブル発生時にも、遠隔地から現場への指示出しが可能です。

アフターサービスと顧客満足度の向上

開発段階や製造中だけでなく、デジタルツインなら出荷後の製品の状態も確認できます。

例えば、仮想センサーで商品が顧客の手に渡った後もデータを取得し、製品のバッテリーの消耗具合や摩耗状況を把握できれば、適切なタイミングで顧客を自動でサポートすることが可能です。

このようなアフターサービスの充実化は、顧客満足度の向上にもつながります。

リードタイムおよび期間短縮

デジタルツインを活用すれば、リードタイムの短縮が可能です。従来は試作品を何度も作り直していた工程も、デジタル上で事前に検証できるため、試作回数を減らせます。また、生産ラインの稼働計画をあらかじめ検証することで、製造工程のムダを排除できるため、開発から量産までの期間を短縮できます。

市場投入までのスピードを速め、変化する顧客ニーズに迅速に応えられる点が大きなメリットです。

社会課題とSDGs視点での効果

デジタルツインは企業の業務改善だけでなく、SDGsに関わる社会全体の課題解決にも役立ちます。例えば、工場の稼働を仮想空間でシミュレーションすれば、無駄なエネルギー使用を減らしてCO2排出を抑制することが可能です。設備や製品の寿命を予測して適切に保全すれば、資源を効率的に活用でき、廃棄物の削減にもつながります。

また、都市開発やインフラ整備の分野では、防災シミュレーションや交通量の最適化にデジタルツインが活用できます。災害リスクを減らし、安全で持続可能な街づくりが進められることは大きなメリットです。

デジタルツインで実現できること・用途

デジタルツインは、さまざまな産業や社会基盤に応用できる技術です。ここでは代表的な例を見ていきましょう。

生産プロセスの最適化

生産ライン全体を仮想空間に再現し、設備稼働のシナリオを試すことがでるため、生産プロセスを最適化できます。例えばライン編成の変更や作業手順の改善をシミュレーションし、最適なレイアウトや稼働条件を導き出すことで評価と改善を行い、無駄な工数やエネルギー消費の削減が可能です。また、リソースの最適な配置ができるようになるため、品質向上とコスト削減を両立できます。

予知保全・トラブル監視

設備や機械に取り付けたセンサーから収集したデータを、リアルタイムにデジタルツインへ反映させることで、異常の兆候を早期に検知できます。例えば、振動や温度の変化から摩耗や故障リスクを予測すれば、突発的なトラブルを回避できます。また、計画的なメンテナンスも可能です。予知保全やトラブル監視は、生産性効率と業務の安全性向上には欠かせません。

社会インフラ・都市開発

デジタルツインは社会インフラや都市計画の分野でも活用が進んでいます。道路や鉄道、上下水道などのインフラ設備を仮想空間で再現することで、老朽化の進行状況を可視化できます。これにより、補修計画の具体的な立案が可能です。さらに、都市全体をデジタル上に再構築することで、交通渋滞や人口動態をシミュレーションし、住みやすい街づくりに生かます。例えば、国土交通省が主導する、3D都市モデルの整備・オープンデータ化プロジェクトの「PLATEAU(プラトー)」などが代表的な例として挙げられるでしょう。

医療・農業・建設業など他業界の活用例

デジタルツインの活用は、幅広い分野に広がっています。

例えば、医療分野では、患者の臓器や血流を仮想空間に再現し、治療や手術のシミュレーションに活用します。

農業分野では、気象や土壌、水分量などの環境データを基に、作物への影響をシミュレーションして収穫量や病害リスクの予測につなげることが可能です。

また、建設業界では、建設予定地や建築物を仮想空間に再現し、施工プロセスを事前に検証するなどの用途に使われます。これは、設計段階でのトラブル回避や安全性の確保につながります。工期やコストのシミュレーションもできるため、無駄のない施工計画の立案が可能です。

このように、デジタルツインは、さまざまな産業で実用化が進み、社会課題の解決や新しい価値創出を支える重要な技術になりつつあるのです。

デジタルツインを支える技術

デジタルツインはどのようにして作られるのでしょうか。ここでは、デジタルツインを実現するうえで必要な技術を解説します。

IoT

IoTは「Internet of Things」の頭文字をとった略称で、現実空間のさまざまなモノをインターネットとつなげることで情報を収集し、通信を行う技術です。小さなセンサーを製品に設置するタイプのものや、監視カメラ、ドローン、衛星データなどもIoTに含まれます。

高精度な仮想空間を作るには膨大なデータを収集する必要があるため、IoTの技術はデジタルツインの実現に不可欠な要素です。

5G

5Gとは、「5th Generation(第5世代移動通信システム)」の略称です。5Gなら大容量のデータを超高速で、超低遅延かつ多数の端末で送受信できます。デジタルツインへの活用場面で5Gは、情報を仮想空間に反映する際の、リアルタイム性にかかわる重要な要素です。

さらに、5Gはクラウド上にデータを集約する間の通信手段としての役割もあります。基本的にIoTのセンサー数が増え、取得できるデータの精度が高くなるほど、必要となるデータの総量が大きくなります。しかし、5Gを活用すれば効率的なデータ処理が可能です。

AI

AIとは、「Artificial Intelligence」の略称で、日本語では人工知能とも呼ばれます。デジタルツインで期待されるAIの主な役割は、高精度な未来予測です。

現実世界でIoTが収集した大量のデータを、仮想空間でリアルタイムに高精度で再現するには、高度なデータ分析力が必要です。AIの情報分析能力の高さは、より正確な未来予測を必要とするデジタルツインに欠かせません。

AR・VR

ARとは、「Augmented Reality」の略称で、日本語で「拡張世界」と呼ばれる技術です。VRとは、「Virtual Reality」の略称で、日本では「仮想現実」とも呼ばれます。

デジタルツインにとってARやVRは、仮想空間を視覚的に伝えるうえで有用な技術です。ARやVRの技術を用いれば、仮想空間で発生したトラブルやエラーを、よりリアルにフィードバックできます。

CAE・3Dマッピング・自己位置推定

CAE(Computer Aided Engineering)は設計や製造シミュレーションを行うシステムで、より高精度なモデル化を可能にします。

また、3Dマッピングは現実空間を忠実に再現するために使われる技術です。例えば、都市や施設を立体的に再現する際に用いられます。

移動している物体や自分自身がどこにいるのかを推測する自己位置推定技術は、移動体やロボットのリアルタイム制御に欠かせません。

これら技術を組み合わせることで、デジタルツインは現実に限りなく近い仮想空間を構築できます。

デジタルツイン導入・活用の課題

デジタルツインは、導入や活用の過程ではさまざまな課題が生じることがあります。ここでは、代表的な4つの課題を見ていきましょう。

技術的課題・データ処理

デジタルツインを活用するうえで最初に直面するのが、技術的な制約です。その精度は、現実世界をどこまで正確に再現できるかにかかっています。しかし、複雑な生産工程や都市インフラを忠実にモデル化するのは簡単ではなく、シミュレーションの精度が十分でないと期待した成果を得られません。

また、IoT機器から収集される膨大なデータを、リアルタイムで処理して統合する仕組みも必要です。センサー精度のばらつきや欠損データが結果に影響を与えるため、継続的な検証やデータ品質維持も欠かせません。

システム統合・レガシー連携

多くの企業では既存システムが長年稼働しているため、新しい仕組みを導入しても簡単に連携できるとは限りません。

これまでの社内データを収集して統合するためには、レガシーシステムからのデータ抽出や形式変換、他システムとの互換性確保を行わなければなりません。特に古い基幹システムは外部連携を想定していないため、統合のための追加開発や変換作業が必要です。その結果、導入コストや工数が増大し、プロジェクト全体の複雑さを高める要因となってしまいます。

人材・組織課題

デジタルツイン導入には、データ分析やAIモデル構築、IoT技術などに精通した人材が不可欠です。しかし、このようなDXを推進するスキルを持つ人材は市場で不足しており、採用や育成が大きなハードルとなっています。人材不足のDX推進の影響について、IPAでは次のように説明しています。

「DX の戦略立案や統括を行う人材が不足している」「DX を現場で推進、実行する人材が不足している」の回答の割合が高い(図表 3-1)。また、DX に取組むための知識や情報の不足、スキル不足を理由とする割合も高いことから、知識やスキルを持つ人材を含めて DX を推進する人材の不足が、DX に取組まない/取組めない理由となっている。

引用元:IPA 「DX 動向 2024 - 深刻化する DX を推進する人材不足と課題」

また、技術を生かすには組織側の体制も重要だといえます。従来の縦割り型組織では部門間の壁が障害となりやすく、横断的なデータ活用や意思決定が難しいのです。そのため、データドリブンな文化への移行など、柔軟な組織運営も同時に行わなければなりません。

コスト・投資

デジタルツインの導入には、コストがかかります。センサーやIoT基盤の整備、データベースやクラウド環境の構築、人材確保にも多額の費用が必要です。また、システムは一度構築すれば終わりではなく、運用やアップデートにも継続的な投資をしなければなりません。こうしたコストに対して、どの程度の効果が得られるかを示すのは非常に困難です。そのため、投資対効果(ROI)が不透明になりやすく、経営判断が難しいという面が課題になります。

デジタルツインの活用事例【業界別】

デジタルツインが活用される代表的な分野に関して、具体的な事例をもとに解説します。

製造業

特に自動車産業を中心とした製造業で、デジタルツインの活用事例が増えています。

例えば生産量や在庫などに関する生産計画や、工場レイアウトの最適化、生産進捗・設備の異常検知など、リアルでは試しにくいような事柄を仮想空間であらかじめ試すことが可能です。

製造ラインでの活用だけでなく、製品そのものにデジタルツインを搭載させることで、製品の安全性や動作の判定ができます。

物流業界

物流業界では物流の設計・管理の最適化を目的とした、デジタルツインの事例があります。例えばリアルタイムに再現される仮想倉庫で、オペレーションの効率化を図ることが可能です。

また、車両についたセンサーデータをもとに、渋滞の予測や在庫管理、輸送ルートの検証など、物流の過程を追跡・可視化することで、効率的な物流管理が実現します。

さらに、運転中のドライバーの心拍数や体温などの計測、車両の挙動やブレーキの頻度などをデータ収集することで、運転手の健康管理が可能です。

小売業

小売業では製品のアフターフォローの場面で、デジタルツインが活用されている事例があります。IoTとの連携によって、納品後も製品状況の把握や寿命の予測ができるため、顧客満足度を高めるための働きかけが可能です。

また、店舗内での人の動きや環境データを収集し、ムダや非効率な作業を可視化することで、店舗業務の効率化を推進できます。人手不足の解消にも効果的です。さらに、スタッフの動きに応じて環境データを収集できれば、日報を自動作成することも可能です。

航空業界

航空業界では、特に航空機エンジンのメンテナンスに関連する業務で、デジタルツインの活用事例があります。

例えば、エンジンに取り付けたセンサーからリアルタイムでデータを収集し、航空機の実際の状態を仮想空間での複製が可能です。また、AIがエンジンの状態を分析し、メンテナンスをすべき適切なタイミングの把握もできます。

デジタルツインを活用すれば、精度の高い安全性や保守費用のコスト削減につながるでしょう。

スマートシティ・都市開発

デジタルツインはスマートシティの設計にも活用されています。スマートシティとは、デジタルツインに関連する先端技術を使った、住みやすい都市です。

例えば人口や渋滞、建設などのリアルタイムデータを用い、バーチャル都市を仮想空間に作れば、都市開発のシミュレーションができます。日本の国土交通省のプロジェクト「PLATEAU(プラトー)」やシンガポールの「バーチャル・シンガポール」などが活用の一例です。

先進事例:MaaS・自動車業界・ロボットシミュレーション

次世代モビリティやロボット分野でもデジタルツインの応用が進んでいます。例えば、MaaS(Mobility as a Service)では、交通データを用いた都市全体の移動効率化、自動車業界では自動運転技術の検証や安全性向上に役立てられています。

さらに注目したいのが、ロボットシミュレーションです。ロボットにはカメラやLiDARなど複数のセンサーが搭載されていますが、実際の環境でテストを繰り返すのはコストや時間がかかります。しかし、デジタルツインを利用すれば、現実環境を忠実に再現した仮想空間内でセンサーの挙動やロボットの動作を精緻に検証できるのです。これにより、安全かつ効率的に検証を進められます。

ウイングアークのソリューションで実現するデジタルツイン導入事例

デジタルツインを実現するためには、データを可視化する仕組みが不可欠です。ここでは、ウイングアークが提供するデータ分析基盤の「Dr.Sum」とBIツール「MotionBoard」を活用してデジタルツインを実現した事例を紹介します。

デジタルツインダッシュボードで実現するリモート生産管理

ヤマハ株式会社は、楽器・音響メーカーとして世界をリードする企業です。中期経営計画「MAKE WAVES 2.0」を“成長力を高める”フェーズと位置付け、事業基盤強化のためのスマートファクトリー化に注力しています。その一環として、デジタルツインを活用したリモート生産管理の概念実証(PoC)を進めています。

課題

- 国内外の工場システムがサイロ化し、全社横断的なデータ活用ができていない。

- 経験や勘に基づく現場管理により、製造プロセスや生産数にばらつきが生じている

- 点在する生産工場を遠隔からスムーズに管理し、柔軟さと強靭さを備えた生産体制を確立したい

これらの課題を解決するため、全社横断でのスマートファクトリー化を推進し、特にギター組立工程においてデジタルツインを活用したリモート生産管理のPoCに着手しました。この取り組みを支えるツールとして、現場でもすぐに活用できるMotionBoardを採用しました。

「MotionBoard」導入の効果

- データに基づいた遠隔からの工場管理および生産管理

- 各工場の製造プロセス統一に向けた「ヤマハ製造モデル」(BOP)の構築と活用

- デジタルツインダッシュボードにより、現場に赴くことなくデータのモニタリングと分析、改善指示出しが可能

MotionBoardを活用したギター組立工程におけるデジタルツインのPoCは、実際の工場からプロセス時間、作業時間、モノの数・位置などの多様なデータをIoTデバイスで収集し、デジタル空間上に仮想工場を再現します。これは、リモートでの生産管理DXの実現可能性を検証することが目的です。この取り組みにより、管理者はMotionBoardで可視化されたデジタルツインダッシュボードを通じて、遠隔から工場内外の状況をデータで把握し、必要な対応や支援をタイムリーに行るようになります。

また、デジタルツイン構築に先駆けて、部品表(BOM)に工程設計情報等を統合した「ヤマハ製造モデル」(BOP)を構築し、各工場の製造プロセス標準化活動を牽引しています。今後は、デジタルツインを通じて各工場を遠隔かつ横断的に状況確認し、データドリブンで意思決定し問題解決できる仕組みを構築していく計画です。

▼活用事例の詳細はこちら

ヤマハ株式会社の導入事例をもっと詳しくみる

まとめ

製造業のデジタルツインとは、現実世界の工場と仮想空間のモデルを同期させ、生産活動の最適化を支援することを指します。

この技術は主に、生産計画やレイアウト設計、異常検知などに活用することができます。

ウイングアークでは、デジタルツインを実現するデータ分析基盤の「Dr.Sum」やBIツール「MotionBoard」を提供しています。

「MotionBoard」の3Dマップのもつ圧倒的にわかりやすい表現を用いることで、その場にいなくても現場の状況が手に取るようにわかるようになり、多面的なデータに基づいたスピーディーな意思決定に役立ちます。

投資対効果の見込めるデジタルツインの実現に課題を感じている企業は、ぜひお気軽にご相談ください。