製造業におけるデータ活用の効果と現状

製造業におけるデータ活用とは、製造の工程や設備の状態をデジタル技術で可視化することで、勘や経験といった属人性から脱却したデータドリブンな生産活動にシフト。それによって、激しいビジネス環境の変化にも即応できる体制を整え、自社の市場競争力や収益力を高める取り組みです。

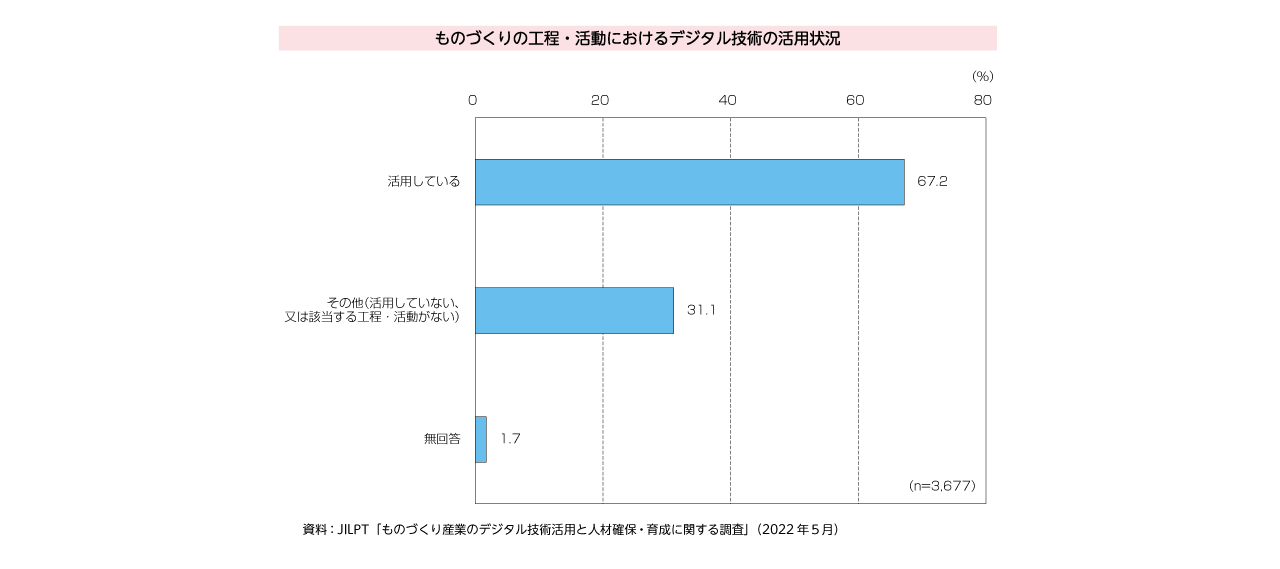

経済産業省「2022年版ものづくり白書」によれば、ものづくり工程・活動においてデジタル技術を「活用している」と回答した企業は、67.2%となっています。

出典:経済産業省「2022年版ものづくり白書」

出典:経済産業省「2022年版ものづくり白書」

各企業はIoTセンサーやデバイスなどでリアルタイムに製造現場のさまざまなデータを収集、蓄積して

- 設備や機械の稼働状況を可視化する

- 製品の仕上がり品質を数値化する

- 製品の加工精度を製造条件にフィードバックして加工のばらつきを小さくする

といった取り組みを行っています。

製造業におけるデータ活用の効果

製造業でデータ活用が進む背景には、IoTセンサーやIoTデバイス、AI(人工知能/機械学習)などのデジタルテクノロジーの進化によって、ビッグデータと呼ばれる大量の情報の中から、自社にとって有益な、価値ある情報をすばやく見出せるようになったことがあります。

実際に、デジタル技術を活用している企業では、以下のような効果を実感しています。(経済産業省「2022年版ものづくり白書」より)

- 生産性の向上

- 開発・製造などのリードタイム削減

- 作業負荷の軽減および設備稼働率の向上

- 在庫管理の効率化

- 高品質のものの製造

- 仕事の再現率の向上

- 設備や装置など、生産態勢の安定稼働

日本の製造業のDX・データ活用の現状

しかしながら、日本全体でのDXの進捗は、世界的に見ても遅れている傾向にあります。

スイスの国際経営開発研究所(IMD)が発表している「世界デジタル競争力ランキング」の2022年結果では、日本はデジタル技術の導入・研究状況の総合ランキングにおいて世界63 ヶ国中29位(昨年比1位ダウン)。分野別の分析では、「ビッグデータの活用と分析」と「企業の俊敏性」の項目において、なんと最下位となっています。

これまで、高い技術力と現場力を誇る日本の製造業は、思うように設備投資が適わない、古い生産設備のままでも、現場オペレーションの創意工夫によって高品質なものづくりを実現してきました。しかし、少子高齢化で労働人口が減少し、就業者の高齢化も進む現代では、技術継承は喫緊の課題です。これまでのように技術が属人化したままでは、現場を支えてきた技術そのものが失われてしまうなど、持続可能な製造業の発展が難くなります。さらに市場のグローバル化が進む中で、DXやデータ活用が進む海外メーカーと比較した際、従来型の日本式のものづくりは、市場競争力の面でも厳しい戦いを強いられています。そのために、DXの推進が必要とされているのです。

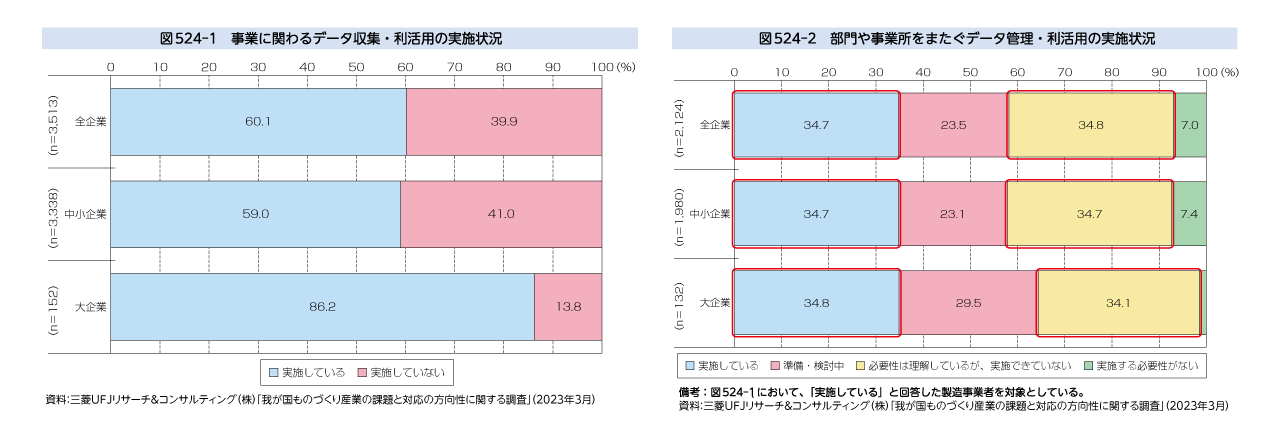

経済産業省「令和4年度 ものづくり基盤技術の振興施策」によれば、製造事業者の大企業で約9割、中小企業で約6割の企業がデータ収集・利活用を実施している、と回答しています(左図)。

しかしその一方、部門や事業所をまたぐデータの管理・利活用の実施状況については、大企業と中小企業ともに約3割にとどまっています(右図)。

出典:経済産業省「令和4年度 ものづくり基盤技術の振興施策」

出典:経済産業省「令和4年度 ものづくり基盤技術の振興施策」

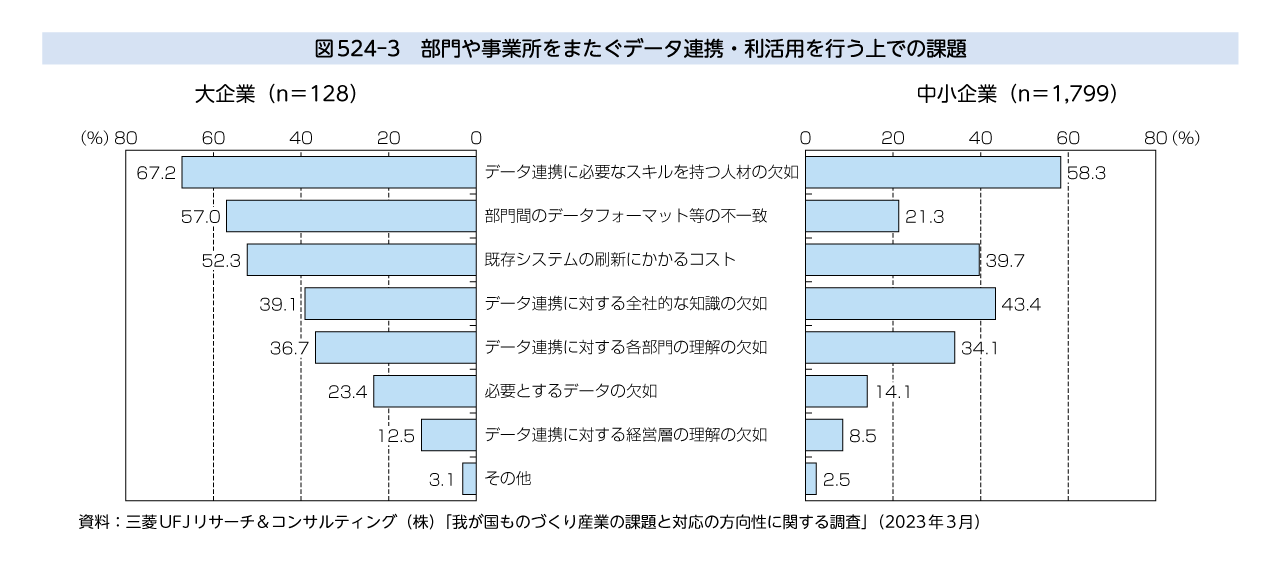

そして、「部門や事業所をまたぐデータ連携・利活用を行う上での課題」の問いに対しては、「専門知識や人材不足」がもっとも多く、続いて大企業では「部門間のデータフォーマットなどの不一致」が挙がりました(下図)。

出典:経済産業省「令和4年度 ものづくり基盤技術の振興施策」

出典:経済産業省「令和4年度 ものづくり基盤技術の振興施策」

この裏側には、IoTセンサーやデバイスなどから収集したデータが、そのままでは分析などに活用できないことが、製造業DXの足かせとなっている実状があります。

製造業のデータ活用を阻む壁~IoTデータが「そのまま使えない」理由とは?

「製造現場のデータ活用のためにせっかくBI(ビジネスインテリジェンス)ツールを入れたのに使えない、使ってもらえない」という課題を感じていないでしょうか?

前述の通り、製造現場でIoTセンサーやデバイスなどから収集した生データは、そのまま分析などに活用しづらいという課題があります。調査結果では「各部門で使用しているデータフォーマットが異なるから」と認識されていますが、それにはもっと根深い問題が潜んでいます。

企業が保有するデータは、大別すると構造化データと非構造化データに分類されます。中でも、圧倒的にボリュームと種類が多いのが非構造化データで、その比率は構造化データ2:非構造化データ8。そして、非構造化データには、ドキュメント/テキストデータ、画像/動画/音声データ、電子メール、映像コンテンツなどの日常的なデスクワーク業務でやり取りするものに加えて、製造業で特に活用したい研究/開発/設計データ、ログデータ/分析データ、さらにIoTセンサーデータが含まれます。

「列」と「行」といった表形式の概念を持つ構造化データと違い、非構造データはデータベース化ができない(表形式に変換できない)ため、検索や集計、解析に不向きです。

そして、製造現場から取得されるIoTデータの多くは、

- 不要なデータが混ざっている

- 時系列データに抜けがある

といったことが起こりやすく、そのままでは活用できないケースが少なくありません。

集めたデータがこのような状態では、いくら高度なAIやBIツールなどを導入しても、データ活用は進みません。IoTデータを製造現場での分析や見える化などに「活用」するためには、その前段階として、集めたデータを活用できるように整える・変換する「データ加工」という処理が必要なのです。

しかしながら膨大なIoTデータを精査し、正しい形に整えるには膨大な工数がかかる、専門的な知識も求められるなど、容易ではありません。

この「集めたIoTデータがそのままでは使えない」「使えるようにするためのデータ加工が容易ではない」ということが、製造業の企業におけるデータ活用が進まない本質的な理由なのです。

データ活用のためにはデータ分析基盤の構築が欠かせない?

このようなデータ加工の難しさを克服し、生産現場から収集したデータを経営や業務上の課題解決に「活用」するためには、いったいどうすればよいのでしょうか。

その答えは、データの収集・蓄積・加工・分析という一連の流れを一貫して行うための、データ分析基盤を構築することです。

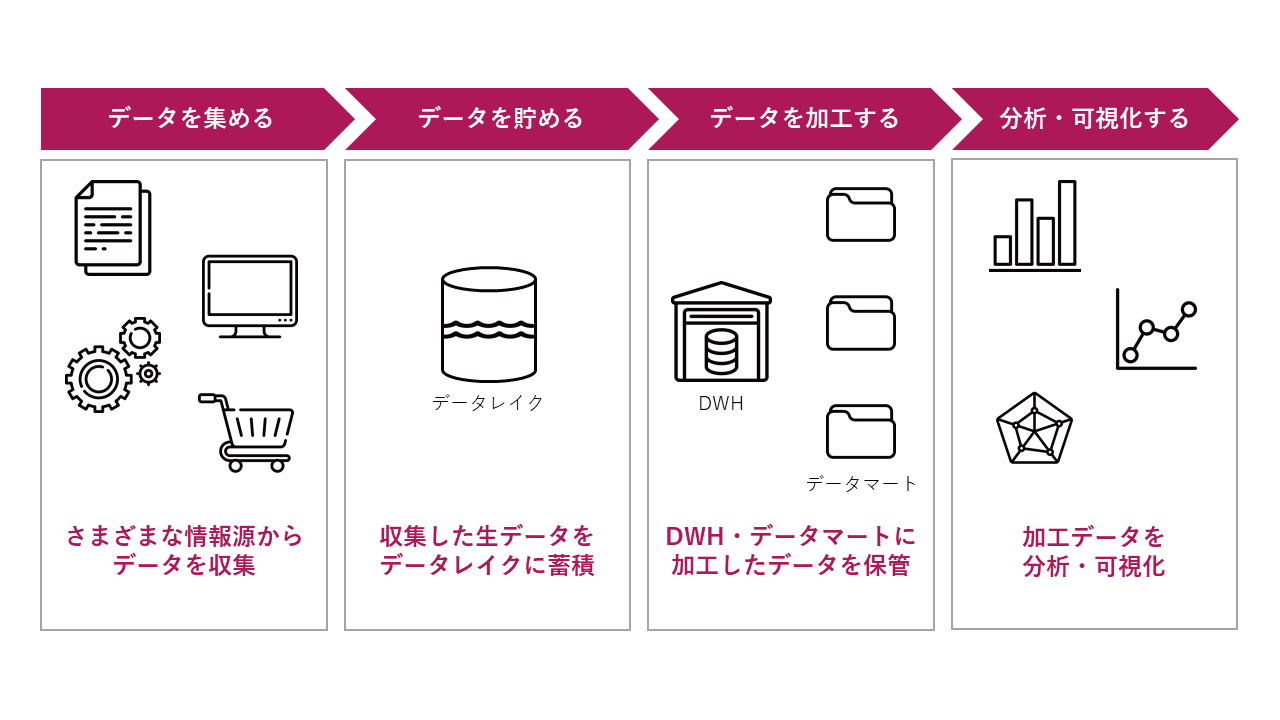

データ分析基盤は、主に以下の4要素から構成されます。

- データを集める

- データを貯める

- データを加工する

- データを分析・可視化する

自社が利用している業務システムやIoTセンサー・デバイスなど、さまざまな情報源(データソース)からデータを収集し、収集された未加工のデータ(生データ)を、データレイク(Data Lake)に保存。データレイクに集められたデータは、分析しやすい状態に加工されてDWH(データウェアハウス)に保管されます。このとき、DWHに保管されたデータを用途別に抽出・分類して保管する場所をデータマートと呼びます。

このように、分析に必要なデータがBIツールにつないで使える状態まで整備・加工された状態になってはじめて、BIツールによるデータの可視化・分析などの「データ活用」が可能になります。

データ分析基盤を構築するメリット

データ分析基盤を構築することで、データ加工の効率化に加えて、以下のようなメリットが得られます。

データに基づいた活動環境が整備できる

複雑なデータ加工や分析、レポーティングには専門的な知識が必要なため、データに触れるのは特定の人材や部署に限定されてしまうなど属人化しやすく、これが全社的なデータ活用が進まない原因にもなっていました。

一方、データ分析基盤を構築することで、専門知識の有無に関わらずデータに触れやすくなります。すべての従業員がデータに基づいた活動を行う環境が整うことは、データドリブン組織への第一歩として非常に重要です。

データの一元管理により分析の質が向上する

各部署や従業員個人でデータを管理していると、「必要なデータの所在が分からない」「どれが最新のデータか分からない」といった状態に陥りやすくなります。また、そのような管理方法では誤ってデータの一部を削除、変更してしまうといった人的なミスが起こりやすく、正確なデータ分析が困難になるリスクがあります。

一方、データ分析基盤でデータを一元管理することで、データの正確性が担保できます。さらに、これまで社内でバラバラに管理されていたデータがつながることで、条件を掛け合わせて分析をしたり経年で比較したりといった多面的な分析が可能になり、データ分析の質を向上させることが可能になります。

迅速かつタイムリーなビッグデータ分析を実行できる

データ分析基盤は、データの収集・蓄積・加工・分析という工程を一貫して行います。そのため、ビッグデータであっても迅速かつタイムリーな分析が可能となります。

部門ごとに見たいデータ項目を切り出し、最適化できる

データ分析基盤がない環境ではその都度、専門知識のある部門や専門家に見たい分析軸やデータ項目などを追加してもらう必要があり、タイムリーなデータ活用ができません。データ分析基盤を構築することで、製造現場の各部門担当者が自身でレポート作成することが可能になります。DWHを持っている企業でも、データ分析基盤のような小回りのきくデータベースをBIとDWHの間に挟むことは、大きなメリットです。

それではここからは、実際にデータ分析基盤を構築することでデータ活用に成功した製造業企業の事例を、ご紹介します。

製造業のデータ活用 成功事例 :日本特殊陶業株式会社

見える化によって設備総合効率を最大化

スマートファクトリー化によって高い生産性・高品質を目指す

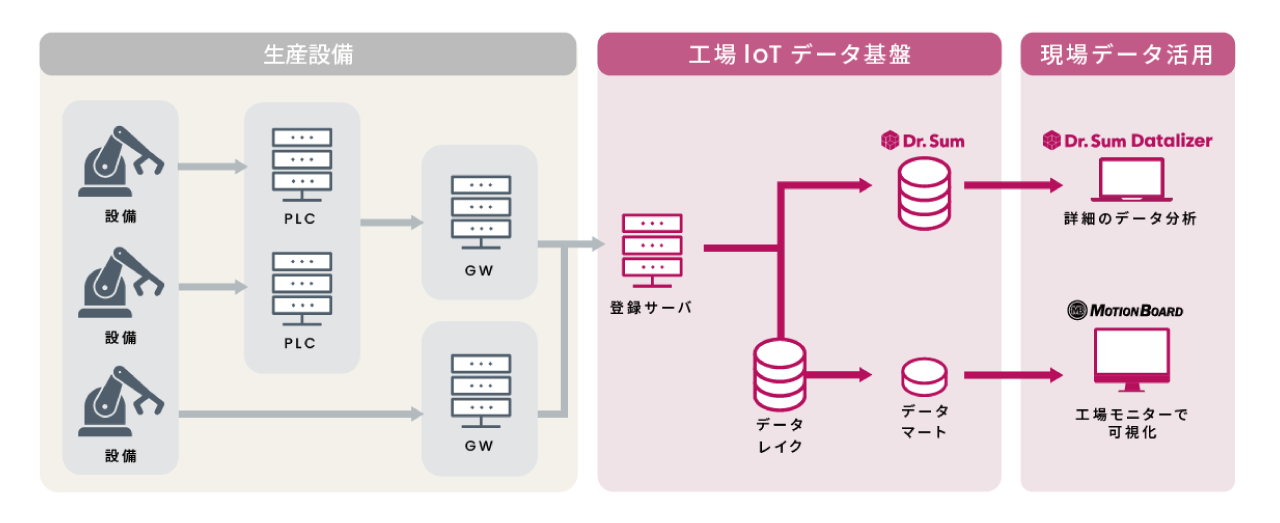

製造業におけるデータ活用事例の1つ目は、スマートファクトリー化を目指しIoTにより収集した各種機器データをデータ分析基盤とBIツールを活用して見える化。生産性と品質の向上を図った日本特殊陶業株式会社の事例です。

背景・課題

同社は各工場の生産設備からIoT技術を利用してデータを取得していましたが、データの分析や活用にまでは至っていませんでした。各種データを活かして生産性向上を目指すためには、現場でのデータの見える化が急務でした。

同社では設備にエッジPLCを取り付けてデータを収集していました。しかし設備によって規格が異なるため、それをデータベースに入れると整合性が取れなくなってしまい、データ収集に時間がかかり、そしてせっかく収集したデータも加工しないと見ることができず、データを活用するまでに時間がかかってしまうという課題がありました。

解決手法(導入ソリューション)

データ加工の課題を解消するべく、同社はIoTデータの加工・処理・分析に特化したデータ基盤ソリューション「Dr.Sum Eモデル」を採用。併せてエッジPLCでのデータ規格を統一して展開することで、データベースでデータを作り込めるようにしました。Dr.Sumに貯めたデータをリアルタイムで可視化するBIツールには、グラフの見た目がExcelに近かったことと、他のBIツールにはなかったガントチャートがあり馴染みのある画面に近い「MotionBoard」を採用。さらに、データの詳細分析には「Dr.Sum Datalizer」を採用しました。

効果

Dr.Sumでデータ分析基盤を構築したことにより、さまざまな現場で見たいデータがリアルタイムに見られるようになり、有効にデータを活用できるようになりました。また、Dr.SumとMotionBoardによるデータの見える化で、原因の特定と改善もしやすくなりました。結果として、設備の総合効率が右肩上がりになっています。

例えば、経過時間に対して生産数が横ばいになっていたならば、同じ画面に表示されているガントチャートをはじめ、各種データを見ながら現場の管理職と担当者が原因を即座に把握できるようになりました。詳細な分析が必要であれば、Dr.Sumのユーザーインターフェイスの1つである「Datalizer」を利用し、データを深堀りし、精度の高い改善につなげられます。多くの人が馴染み深いExcelアドイン上で操作できるため、特別な知識やスキルを求められない点も、現場への浸透に寄与しています。

▼本事例の詳細はこちら

https://www.wingarc.com/product/usecase/317.html

製造業のIoTデータ加工の課題を解消するデータ分析基盤を構築するには?

これまでご説明してきた通り、多くの製造業企業ではIoTの導入によりさまざまなデータが取得できる状態になっているものの、その多くが非構造データであるため、不要なデータが混ざっている、時系列データに抜けがあるなど、そのまま可視化・分析できる形式になっていないことが、思うように社内のデータ活用が進まない要因となっています。

そのため、データの収集・蓄積・加工・分析という工程を一貫して行うための、データ分析基盤が必要です。

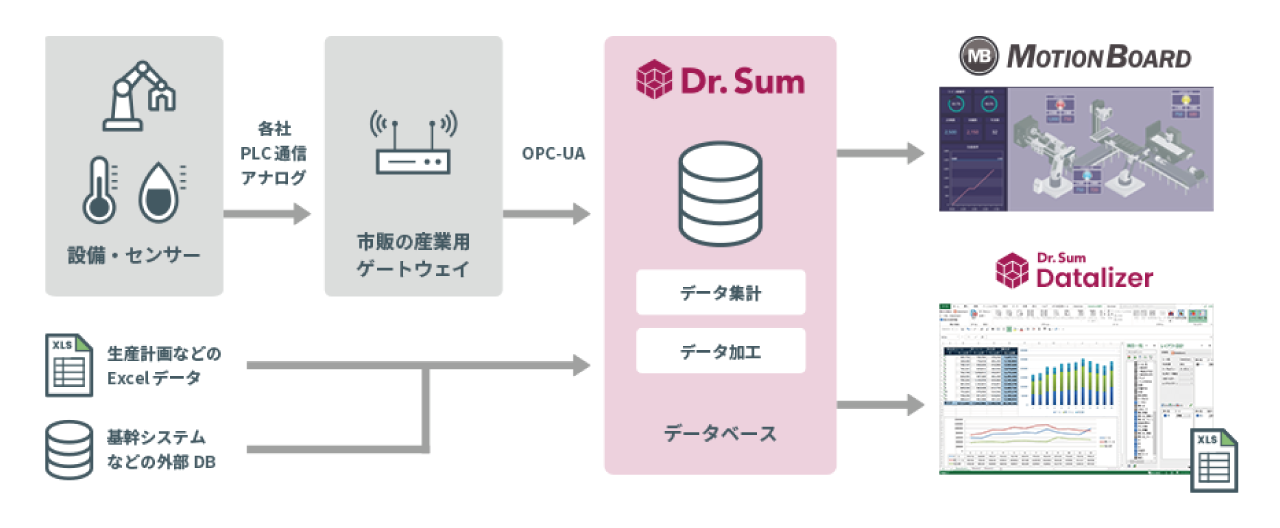

ここからは、ご紹介した2つの事例で活用されているデータ分析基盤「Dr.Sum」の特長とメリットについて解説します。

Dr.Sumとは

Dr.Sumは、ウイングアークが提供する、企業の散在する大量のデータを収集、加工・蓄積・集計・分析を可能にするデータ分析基盤です。特許取得の独自開発データベースで、大容量データの高速集計を実現。蓄積したデータをExcelやWeb上で集計・分析が可能で、専門知識を必要とせず、直感的に操作できます。

Dr.Sumの導入メリット

- 設備データの高度なリアルタイム加工

Dr.Sum Data Funnelのデータ処理機能により、データ蓄積前にリアルタイムなデータ加工が可能になります。 - ITの専門知識がなくても利用しやすい

Dr.Sumなら設定画面で、PLCやセンサーデータの収集・加工、テーブル作成・蓄積・集計を簡単に行うことができます。 - 製造現場で自由にデータ分析

社内に散在した異なるデータソースから自由に項目を選んで分析が可能です。

製造業IoTデータの収集・加工に効果的なDr.Sum Data Funnel

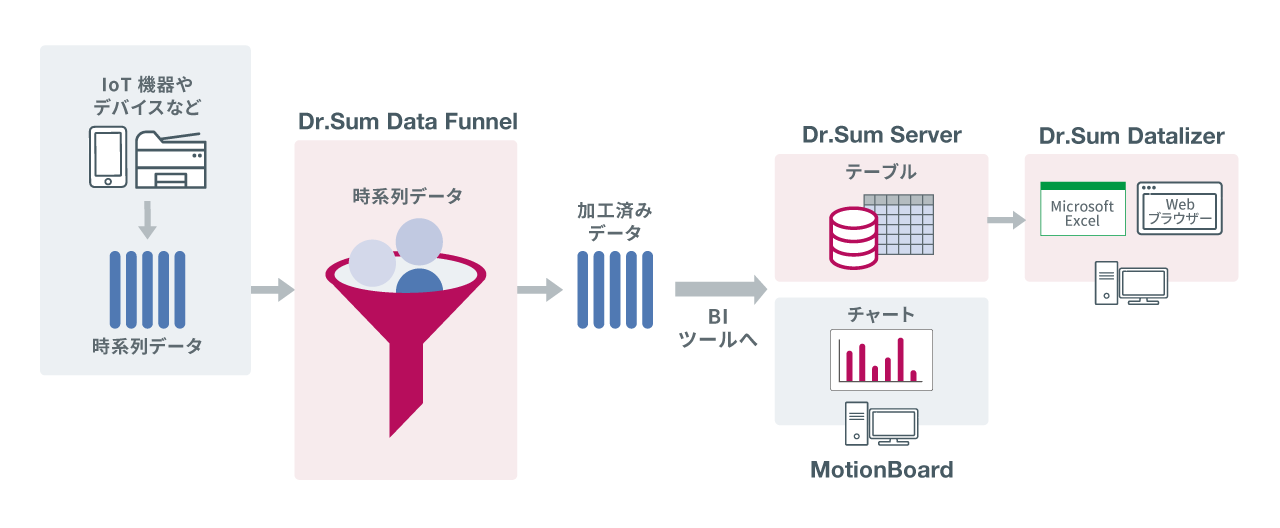

Dr.Sumには、「Dr.Sum Data Funnel」という継続的に発生する時系列データをリアルタイムに収集、加工するためのツールがあります。これが、製造業におけるIoTセンサーデータの収集および加工に威力を発揮します。

「データ収集」では、IoT通信で主に用いられ軽量な動作でデータを送信するMQTT、クライアント(Webブラウザー)とサーバー間でデータを通信するHTTP、産業機器間でデータを通信するOPC UAの3つの方法(プロトコル)に対応した、 Dr.Sum Data Funnelの各プログラム群を利用してデータを収集します。

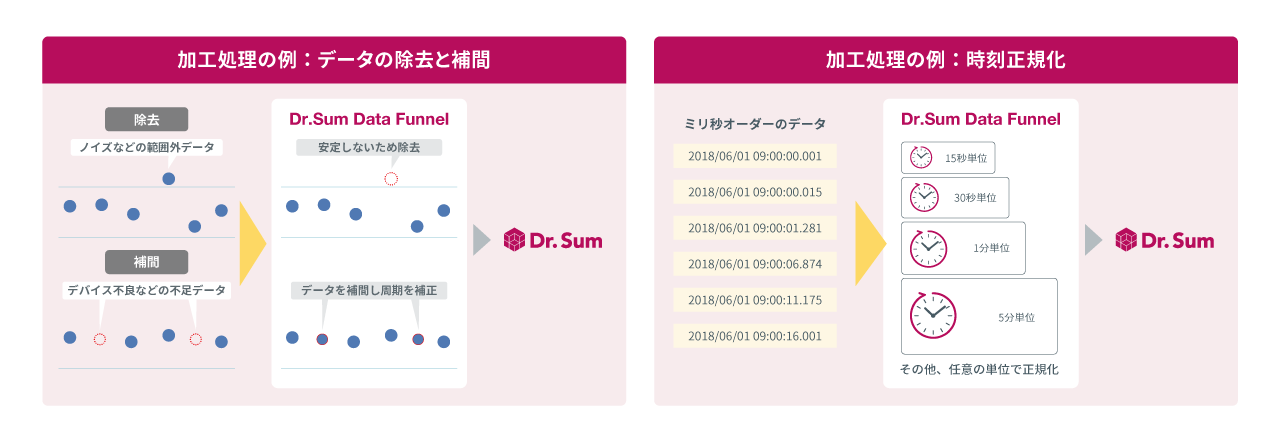

「データ加工および蓄積」においては、以下のような処理が可能です。

- データの発生頻度が多いマイクロ秒単位のデータを任意の単位でまとめて以降の処理に送る

- 他の値から大きく外れた値を取り除いたり、異常を示すフラグ値を付与したりする

- 前回値と比較してデータを加工する

- 送信するデータによって出力先を振り分ける(Dr.Sum ServerまたはMotionBoard)

- あらかじめ製品に組み込まれている処理だけでなく、ユーザーが独自に作成した処理を実行する

中でも、

データの補間・除去:ノイズなどの範囲外データを除去する、不足したデータを補間し周期を補正する処理

時刻正規化:ミリ秒オーダーのデータを任意の単位で正規化する処理

などが、IoTセンサーやデバイスからのデータを扱う製造業では、特に効果的です。

さらに、Dr.Sum Data Funnelを利用することで、パッケージ製品の強みを生かした効率的な開発を実現できます。データ項目の追加やデータ加工の修正などは製品側の機能で吸収することができるため、工数や費用を抑えることが可能です。

また、Dr.Sumに蓄積されたデータは、現場担当者自身がDr.Sum Datalizerで集計、分析をしたり、MotionBoardで集計レポートやダッシュボードを作成することが可能です。

▼Dr.Sumについて詳しくはこちら

https://www.wingarc.com/solution/manufacturing/product/drsum/

▼Dr.Sum Data Funnelについて詳しくはこちら

https://cs.wingarc.com/manual/drsum/5.7/ja/UUID-22e5cf79-b783-ed52-f7f8-d29f284be8b0.html

まとめ

本記事では、製造業のデータ活用の過程で多くの企業がつまずく、IoTデータの活用にまつわるさまざまな課題を解消するデータ分析基盤の必要性について、成功事例と共にオススメのツールDr.Sumをご紹介しました。

人手不足や技術継承、グローバル市場での競争力向上といった課題を解決するには、DXの推進が欠かせません。そして、その第一歩であるIoTデータ活用にお悩みでしたら、ぜひ当社までお気軽にお問い合わせください。