日本特殊陶業株式会社

見える化によって設備総合効率を最大化

スマートファクトリー化によって高い生産性・高品質を目指す

- 業種

-

製造

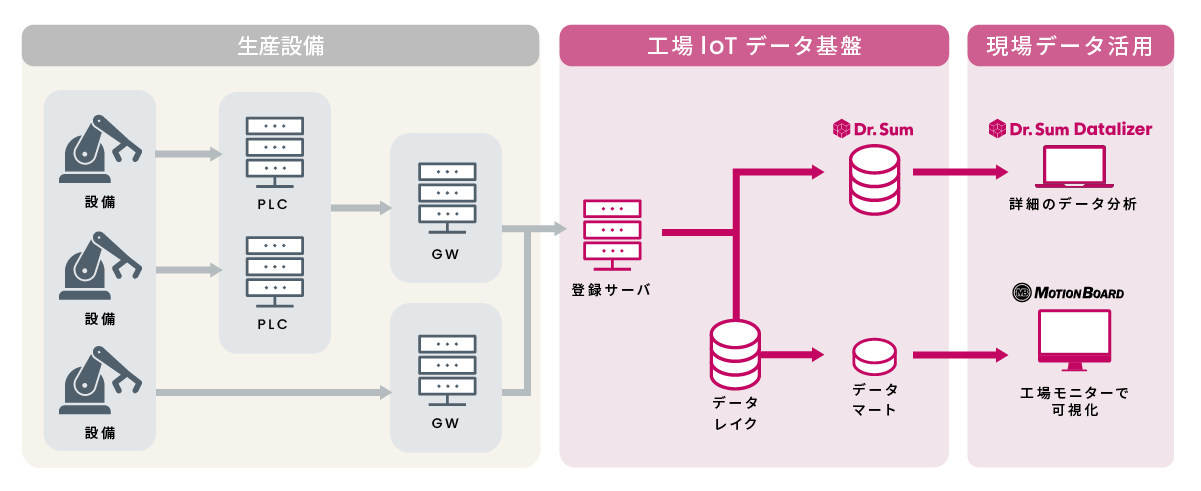

さまざまなセラミックス製品を手掛ける日本特殊陶業株式会社(以下、日本特殊陶業)はエンジン内で混合気に点火するスパークプラグにおいて世界トップクラスの企業である。近年はスマートファクトリー化を目指し、IoTを使って収集した各種機器データをDr.SumとMotionBoardを活用して見える化し、生産性と品質の向上を図っている。

導入背景

各工場の生産設備からIoT技術を利用してデータを取得していたが、データの分析や活用にまでは至っていなかった。各種データを活かして生産性向上を目指すため、現場でのデータの見える化が急務だった。

- 課題

-

- 生産性向上のために精度の高い分析を行い、ボトルネックを見つける必要があった

- 稼働状況の把握に時間がかかり、現場でのタイムリーな改善ができていなかった

- 解決策導入ポイント

-

- 使い慣れたExcelフォーマットへの詳細なレポート抽出

- 設備から取得した情報をリアルタイムで見える化

- 効果

-

- 出来高、稼働率のより詳細なデータ分析が可能となり、ボトルネックの解消につながった

- リアルタイムで数値が見えるため、現場の意識改革につながった

スマートファクトリー化に向けBIツールの導入を検討

日本特殊陶業は1936年設立、スパークプラグや内燃機関用関連品、ニューセラミックとその応用商品など、セラミックス製品の製造・販売を中心に事業を展開。特にスパークプラグは世界シェアナンバーワンの実績を誇っている。

また、同社は日本国内だけでなく世界21ヶ国に拠点を持ち、生産・販売ネットワークをグローバルに展開している。

同社ではスマートファクトリー実現を目指し、製造の生産安定化や稼働率向上に向けて工場のIoT化を推進してきた。しかしIoT機器を導入し各種生産設備から情報を取得しているものの、十分にそのデータを活用できていないことが課題となっていた。

Sensor Beyondカンパニー 事業管理部 生産性管理課 副主管 小川 等 氏は当時の課題を次のように振り返る。

「設備にエッジPLCを取り付けてデータ収集をしていたのですが、データ収集に時間がかかること、そしてせっかく収集したデータも加工しないと見ることができず、データ加工にも時間がかかってしまうという課題がありました」

日本特殊陶業ではデータをリアルタイムで取得でき、なおかつ簡単に分析できるウイングアークのBIダッシュボード「MotionBoard」を以前から導入していたが、現場の状況に応じたより細かな分析が求められていたのだ。そこで選ばれたのが、IoTデータの加工・処理・分析に特化したデータ基盤ソリューション「Dr.Sum Eモデル」である。

導入の決め手について生産技術カンパニー 生技統括部 IoT技術課 課長 彦坂 典正 氏は「Dr.Sumはユーザーが使い慣れたExcelで高速に大量のデータを扱い、解析ができる点を評価しました。MotionBoardに関してはいくつかのBIツールと比較しましたが、決め手となったのは「グラフの見た目がExcelに近かった」ことと、「他のBIツールにはなかったガントチャートがあり馴染みのある画面に近かった」ことの2点があります」と語る。

Motionboard活用のため、エッジPLCからのデータ規格を統一

Dr.SumとMotionBoardの導入を決めた日本特殊陶業。しかし、導入するプロセスにおいてはさまざまな課題があったとSensor Beyondカンパニー 事業管理部 生産性管理課 主任 内藤 武史 氏は振り返る。

「設備からエッジPLCでデータを取っているのですが、どのタイミングで何の情報を取得するとうまくいくのか、試行錯誤を繰り返しました。どんなときにデータ取得のタイムロスが発生するのかを徹底的に調べ、ロスを無くすにはどのタイミングでデータを取るべきか、工夫を重ねた末、今に至っています」(内藤氏)

また小川氏も「設備からデータを取るときに設備によって規格が異なるため、それをデータベースに入れると整合性が取れなくなってしまうんですね。ですから、今回は最初にエッジPLCでデータの規格を統一して展開しました。全ての設備から同じデータが上がってくるようにしたので、それらを元にMotionBoardやDr.Sumなどのデータベースでデータを作り込めるようになりました。この規格は標準化して、今後海外も含めた各拠点に展開することを考えています」と導入にあたって工夫したポイントを話す。

さらに、現場への浸透について次のように続ける。

「導入直後にデータの見方や使い方についての講習会を開きました。しかし、それだけではなかなか伝わりにくいので、最近は朝のミーティング時や現場でMotionBoardを使って前日の稼働状況を確認し、そのタイミングでMotionBoardの使い方をレクチャーしています。実際に我々が現場と一緒に操作してみることで、良い形で浸透していっていると思います」

「前日のデータをMotionBoardで確認して、どこが問題だったか振り返るような使い方をしています。現場が見たい画面を用意しておけば、必然的に現場もデータを見るようになる。そういった形で活用を進めているので、導入部門全体の70%くらいまでは浸透している実感があります」

より細かなデータ分析・活用が可能になり、設備の効率が右肩上がりに

Dr.SumとMotionBoardで利用するデータ取得に工夫を施した結果、実際にはどのような効果が出ているのだろうか。

「Dr.Sumを導入したことによって、さまざまな現場で見たいデータを見られるようになり、有効にデータを活用できるようになりました。今までは何か問題があるとわかっていても、その詳細まではわからなかったことが課題でした。それに対して、Dr.SumとMotionBoardでデータを見える化した後には、例えば『昨日、この時間に機器が停止したのは、この作業をやっていたからだ』という原因の特定と改善がしやすくなりましたね。結果として、設備の総合効率が右肩上がりになっている状況です」(小川氏)

例えば、経過時間に対して生産数が横ばいになっていたならば、同じ画面に表示されているガントチャートをはじめ、各種データを見ながら現場の管理職と担当者が原因を即座に把握できる。詳細な分析が必要であれば、Dr.Sumの集計レポーティングツール「Datalizer」を利用し、データを深堀りし、精度の高い改善につなげられる。多くの人が馴染み深いExcel上で操作できるため、特別な知識やスキルを求められない点も、現場への浸透に寄与しているはずだ。

このような流れを繰り返しながらデータ活用の取り組みを現場に浸透させて、徐々に効果を出す方向で進めているという。

データ活用の範囲を拡大し、スマートファクトリー化のさらなる推進

前述の通り、徐々に現場に浸透させながら成果を出し、今後はさらに他の部署や海外拠点にもDr.SumとMotionBoardの導入を進めていく考えだ。

「MotionBoardを使った改善を推し進め、定量的な効果を出せるようになれば、他部署の活用促進になったり、データを取る予定のない設備からもデータを取得できる動きにつながると思います」

「今は設備が止まったことによって、予定に対して実績がどれくらい遅れているとか、遅れをどう挽回するかという部分にフォーカスしています。一方、設備保全部分についてはデータを取り切れていないところもあります。今後は、設備保全や修理に関するデータもMotionBoardで可視化できるようにデータを取っていければ、と考えています」(小川氏)

また、同社が進めているスマートファクトリー化について彦坂氏は次のように語る。

「スマートファクトリー化はまだ道半ばですが、IoTプラットフォームを導入して製造系のデータを蓄積できる仕組みを作ってきました。今は、設備が動いている、止まっているといった稼働関係を可視化してMotionBoard上で共有するところまで来ています。これからは、品質系のデータや機器保全のデータを取得して活用できるところまで広げていきたい。」

スマートファクトリー化を目指し、新たな技術を積極的に取り込もうとしている日本特殊陶業。各拠点だけでなく、グローバルも含めた企業全体でのデータ活用により、今後さらなる成長が期待される。

Company Profile

日本特殊陶業株式会社

設立 :1963年10月

所在地 :愛知県名古屋市

事業内容 : スパークプラグおよび内燃機関用関連品の製造、販売

ニューセラミックおよびその応用商品の製造、販売

URL :https://www.ngkntk.co.jp/

(写真左より)

Sensor Beyondカンパニー 事業管理部 生産性管理課 主任 内藤 武史 氏

Sensor Beyondカンパニー 事業管理部 生産性管理課 副主管 小川 等 氏

生産技術カンパニー 生技統括部 IoT技術課 課長 彦坂 典正 氏

導入製品

MotionBoard

様々なデータを統合・可視化するBIダッシュボード。統合・可視化にとどまらず、データ入力や柔軟な画面設計で業務に必要なアプリケーションをノーコードで作成可能。

Dr.Sum

あらゆるデータをリアルタイムに収集・蓄積・分析する、データベースエンジンを軸としたデータ分析基盤。10億件のデータも1秒台で集計する超高速集計を実現。