不良分析とは

不良分析は、製造プロセスにおける品質管理の基盤となる重要な取り組みです。製品の不良や欠陥が発生する原因を特定し、適切な対策を講じることで、製造品質の向上と安定化を実現します。

不良分析の目的

不良分析の主要な目的は、製造プロセスにおける品質の安定化と向上にあります。不良の発生パターンや原因を体系的に分析し、その根本原因を突き止めることで、効果的な改善策を講じることができます。また、不良分析は直接的な品質改善だけでなく、「工程の安定化」「作業効率の向上」「コスト削減」など、製造現場の様々な課題解決にもつながります。

製造プロセスにおける不良の種類

製造現場で発生する不良は、その性質によって様々な種類に分類されます。寸法不良や外観不良といった製品スペックに関する不良、機能や性能に関する品質不良、さらには製造工程での加工不良や組立不良など、多岐にわたります。これらの不良は、製品の価値や信頼性に直接的な影響を与えるため、それぞれの特性に応じた適切な管理と対策が必要です。

製造過程における不良品の原因

製造プロセスにおける不良品の発生は、企業の品質管理における重要な課題です。不良分析を効果的に行うためには、まず不良が発生する要因を体系的に理解することが重要です。

設備・機械に起因する不良

製造設備や機械の状態は、製品品質に直接的な影響を与えます。機械の経年劣化による精度低下、設定値のずれ、制御系の不具合などが主な要因となります。これらは設備から得られる各種センサーデータを分析することで、異常の予兆を捉え、早期対応が可能です。

材料・部品に関連する不良

原材料や部品の品質のばらつきは、最終製品の品質を大きく左右します。材料ロットの違いによる特性の変動や、保管状態の悪化による品質劣化なども要因となります。こうした課題には、入荷時の検査データと製造工程での品質データを紐付けて分析することが効果的です。

環境要因による不良

温度や湿度などの環境条件の変動は、特に精密な製造工程において重要な要因となります。環境データと品質データを組み合わせて分析し、その相関関係を評価することで、適切な環境管理基準の設定や設備改善につなげることができます。

作業者に関連する不良

製造現場での人的要因も重要です。作業手順の誤りや、作業者の熟練度の違いによる品質のばらつきなどが該当します。作業データと品質データの相関分析を行い、作業手順の標準化や教育訓練の強化などの対策につなげることが重要です。

不良分析の基本手法

製造現場における品質向上を実現するには、段階的な改善プロセスと科学的なデータ活用が欠かせません。ここで、効果的な不良分析の実施手法について解説します。

データ収集と分析

製造現場の品質改善は、正確なデータ収集から始まります。製造工程の各段階で発生するデータを、設備の制御システムやIoTセンサーを活用して自動的に収集することで、人為的なミスを排除し、より信頼性の高いデータ基盤を構築することができます。

また、収集したデータの価値を最大化するためには、適切な分析基盤の整備が重要です。たとえば、製造パラメータの変動と品質の関係性を時系列で分析することで、品質劣化の予兆を捉えることが可能になります。さらに、AI技術を活用した高度な分析により、人の経験と勘では気づきにくい品質影響要因を特定することもできます。

不良品率の計測と評価

製造品質の定量的な評価には、統計的な手法を活用することが効果的です。特に重要なのは、不良の発生傾向を時間軸で追跡し、製造条件や環境変化との相関を分析することです。これにより、特定の製造条件下での不良発生リスクを予測し、予防的な対策を講じることが可能になります。

評価の際は、単純な不良率の集計だけでなく、不良の重要度や影響度を考慮した総合的な品質指標を設定することも重要です。これらの取り組みにより、限られたリソースを効果的に活用し、優先度の高い課題から改善を進めることができます。

品質管理プロセスの最適化

不良分析の究極の目的は、製造プロセス全体の最適化にあります。そのためには、個別の分析結果を統合し、製造プロセス全体を通した品質管理の仕組みを構築する必要があります。重要なのは、製造現場のノウハウとデータ分析の知見を組み合わせた実効性の高い改善策の立案です。

たとえば、熟練作業者の経験則をデータで裏付けることで、より効果的な品質管理基準を確立できます。また、デジタルツインなどの先進技術を活用することで、製造条件の変更が品質に与える影響をシミュレーションし、最適な製造条件を導き出すことも可能です。

不良分析の実施ステップ

製造現場での不良分析をPDCAサイクルに基づいて効果的に進めるには、順序立てた改善が重要です。ここでは、具体的な実施手順について解説します。

問題の明確化

不良分析の第一歩は、取り組むべき課題を正確に把握し、定義することです。現状の不良率や品質レベルを定量的に把握し、目指すべき目標を具体的な数値で設定します。例えば、「特定の製品における寸法不良を現状の3%から1%以下に低減する」といった形で、関係者全員が共有できる明確な目標を定めます。このとき、現場担当者へのヒアリングや既存データの確認を通じて、解決すべき課題を明確にすることが重要です。

データ収集の計画と実施

課題が明確になったら、必要なデータの種類と収集方法を決定します。この段階では、「何のために、どのようなデータを、どのように集めるか」を具体的に計画することが重要です。製品の品質データだけでなく、製造条件、作業記録、環境データなど、不良の発生に影響を与える可能性のある要因を幅広く収集します。

収集したデータについては、基本統計量の算出や工場の規定範囲との照合など、データの精度確認を必ず実施します。データに不備や異常が見つかった場合は、一度立ち止まってデータ収集方法を見直しましょう。信頼性の高いデータ収集体制を整えることが、効果的な分析の基盤となります。

原因分析の実施

収集したデータを基に、不良の発生メカニズムを解明していきます。この段階では、まず基本的な統計処理によりデータの傾向や特徴を把握します。例えば、パレート図を用いて不良の種類や発生頻度を明確化し、優先的に取り組むべき課題を特定します。

さらに、必要に応じて実験計画法や多変量解析などの高度な分析手法を用いて、要因間の相互作用や影響度を定量的に評価します。データから得られた気付きの追跡調査は、納得できる結論が得られるまで繰り返し実施することが重要です。

対策立案と実施

分析結果を基に改善策を立案します。この際、重要なのは「データに基づく判断」を行うことです。例えば、特定の製造条件が品質に大きな影響を与えていることが分かった場合、その条件の最適化や管理方法の見直しを検討します。改善策の実施にあたっては、現場の作業者の意見も取り入れ、実行可能性の高い対策を選定することが大切です。

効果の確認と標準化

改善策を実施した後は、その効果を定量的に評価します。改善前後でのデータを比較し、目標達成度を確認します。効果が確認できた改善策は、作業標準に反映し、確実に定着させることが重要です。一方、期待した効果が得られない場合は原因分析に立ち戻り、新たな改善策を検討します。さらに、改善活動の成果を現場にフィードバックし、次のPDCAサイクルにつなげることで、継続的な品質改善活動を実現していきます。

不良分析ならウイングアークの分析ツールで

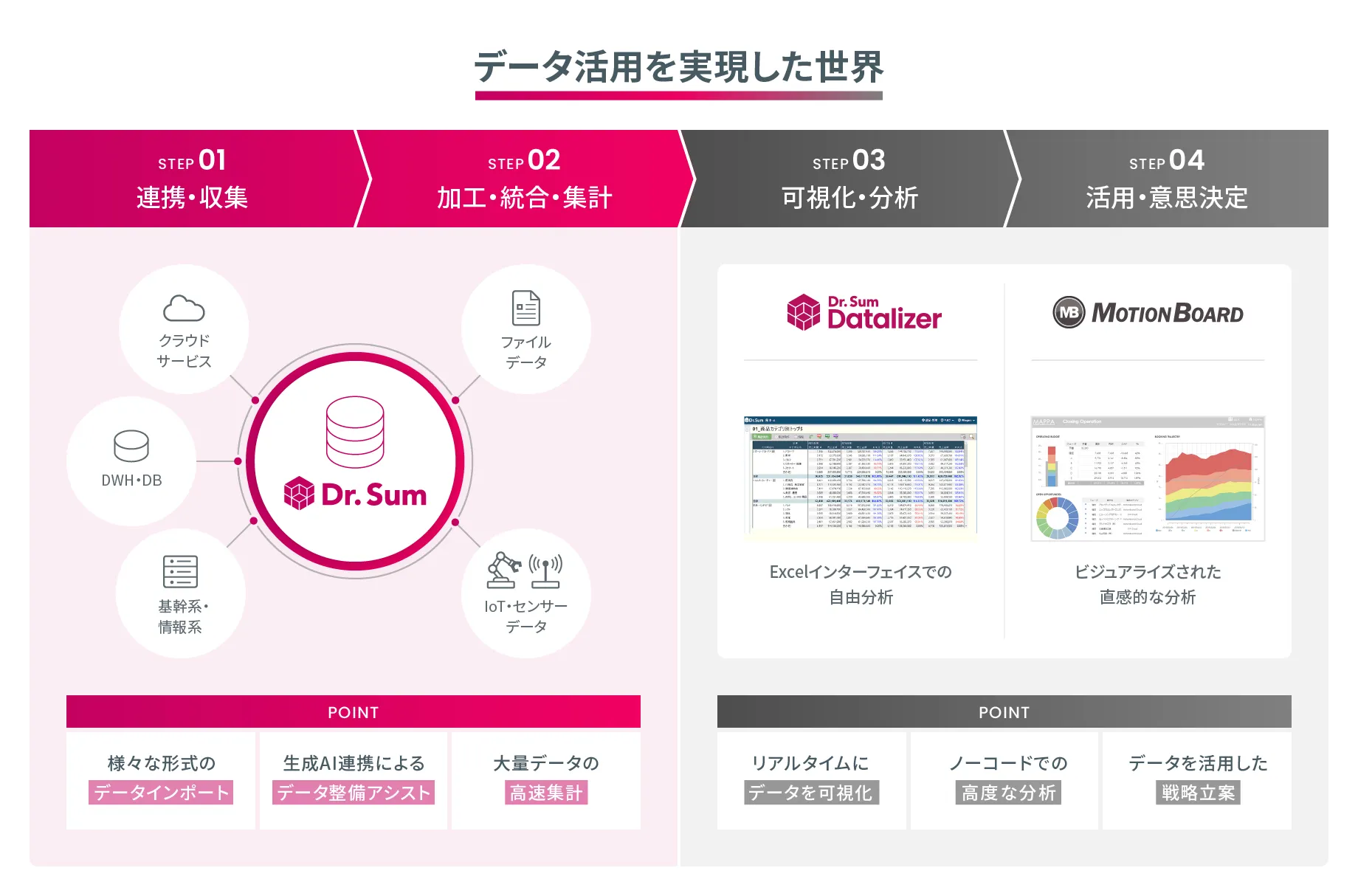

製造現場の不良分析をより効果的に進めるためには、データの収集から分析、可視化までを一元管理できる分析ツールの活用が重要です。ウイングアークは、製造現場の品質改善を実現する包括的なソリューションを提供しています。

データドリブンな品質管理を実現するツール群

BIダッシュボード「MotionBoard(モーションボード)」は、製造現場の様々なデータをリアルタイムに可視化し、迅速な意思決定を支援します。設備センサー、品質検査、生産実績などのデータを統合的に管理し、不良の予兆検知から改善効果の検証まで、一気通貫で実現します。

また、高度なデータ分析基盤「Dr.Sum(ドクターサム)」は、統計解析による要因分析から品質予測モデルの構築まで、不良分析に必要な分析環境を提供。複数要因が絡む品質課題の解決を強力に支援します。

専門家による導入・活用支援

ウイングアークのコンサルティングサービスは、計画から実行、評価までを一貫して進める手法で、お客様の課題解決を支援します。まず、プロジェクトの方向性を明確に定める計画フェーズを実施します。続いて、専門家によるデータ確認と分析を行い、中間報告を通じてプロジェクトの方向性を適宜修正しながら分析を継続します。そして最終報告では、持続的な改善活動のための具体的なアクションプランをご提案します。

不良分析による改善に成功した事例

ここでウイングアークのソリューションを活用した、自動車部品メーカーの製造現場の品質改善事例についてご紹介します。

三井屋工業株式会社の取り組み

三井屋工業株式会社では、従来の紙ベースの生産管理により、不良品の発生状況や製造現場の実態把握が困難でした。財務データでは不良率が4%以上でしたが、紙の作業日報では2%程度と、大きな乖離が生じていました。この課題に対し、同社は生産実績管理システムの構築とBIダッシュボード「MotionBoard」の導入により、データ活用による改革に取り組みました。

データ活用の成果

システム導入後、作業者がタブレットで異常を報告すると管理者のスマートウォッチに即時通知が届く仕組みを構築。異常の種別、不良数、復旧時間などの情報を自動で記録・分析できるようになりました。その結果、不良品率は4.0%から0.4%へと劇的に改善。製品1個あたりのサイクルタイムロスの削減や、工場全体の生産性200%向上も実現しました。

さらに、残業時間の大幅削減により働き方も改善され、約10%あった離職率は1.6%にまで低下。企業の収益も黒字化を達成しました。この事例は、データを活用した不良分析が「製造現場の品質改善」と「生産性向上」に有効であることを示しています。

▼事例をもっと詳しくみる

三井屋工業株式会社:「HiConnex」+「MotionBoard」で不良品率が4.0%から0.4%へ

カメラ映像との連携でさらなるカイゼン効果を実現

まとめ

製造現場における不良分析は、データ活用によって大きく進化しています。記事内で紹介した事例が示すように、データに基づく不良分析と改善活動は、品質向上と生産性改善に大きな効果をもたらします。

製造業の競争力強化には、デジタル化とデータ活用が欠かせません。ウイングアークは、お客様の製造現場に最適なデータ活用の仕組みづくりをサポートいたします。MotionBoardによるリアルタイムな可視化や、Dr.Sumによる高度なデータ分析など、お客様の課題に合わせた最適なソリューションをご提案いたします。まずは下記より「製造ソリューション資料」をダウンロードいただき、貴社の製造現場改善の第一歩として、ぜひご活用ください。