ヤマザキマザック株式会社

「RFIDタグで工場内のすべてのモノを可視化したい」

現場の期待値を超え続ける、独自の物流管理BI「ID TRACKING PLUS」

- 製品

- 業種

-

製造

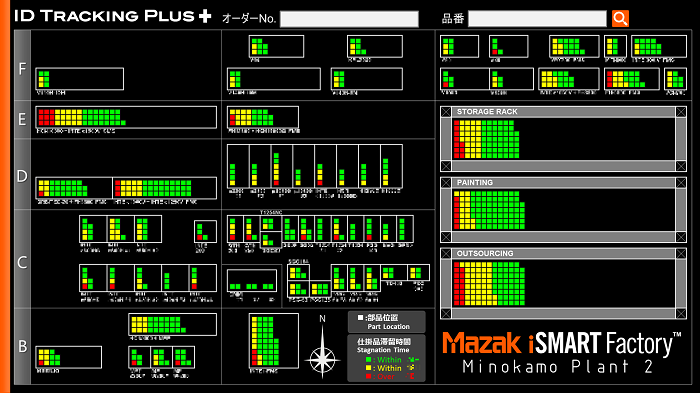

世界のものづくりを支える工作機械メーカー、ヤマザキマザック。同社が現在、最も注力している分野の一つがスマートファクトリーだ。2019年11月、主力工場である美濃加茂製作所をスマートファクトリーとして刷新し、稼働を開始した。そこで新たに導入したのが、「MotionBoard」で開発した独自の物流管理BI、「ID TRACKING PLUS」だ。

「ID TRACKING PLUS」は、RFIDタグを活用することで、すべての部材の「位置」「数量」「滞留時間」を可視化し、物流の管理や最適化を実現するBIだ。世界で加速するスマートファクトリーの潮流において、設備機械における稼働状況の可視化は一般的になってきた。しかし、工場内の部材の物流管理にまでBIを活用し可視化している例はあまりない。設備機械の稼働状況の可視化に比べ、難易度が高い為だ。

導入背景

きっかけは、同社の主力工場である美濃加茂製作所の再編だった。美濃加茂製作所には第一工場、第二工場がある。これまでは、それぞれの工場が部品加工から完成品の組立までを一貫して手がけていた。しかし今回、第一工場で組立、第二工場で部品加工を行う、一体型の生産ラインに再編した。これまで以上に、需給の変動にフレキシブルに対応するためだった。離れた二つの工場が連携し、一つの製品をつくるためには、徹底した部材の管理が必要だ。そこで開発されたのが、「ID TRACKING PLUS」である。部材の管理は、以前から同社の課題だった。なぜなら、工作機械メーカーである同社は、多品種少量生産が基本だ。1台の加工設備で数百種に及ぶ部品加工を行っており、多種多様な加工品が工場内を渡り歩く。そのため、短納期を実現しようとすると、非常にこまかい工程管理が必要になり、人が把握するには限界があったのだ。そこで同社は、美濃加茂製作所の再編をきっかけに、新たな物流管理のBIを開発できれば、自社の他工場のみならず、同じ課題をかかえる顧客に対しても、改善例の一つとして提案できるだろうと考えたのだ。

- 課題

-

- 部品加工と組立の工程を物理的に離れた別々の工場で行うためには、モノの流れ(物流)をシステムで管理する必要があった

- 多品種少量生産のため部品管理が複雑であり、部品探しに時間がかかることがあった

- 人の報告と実態にずれが生じていた(データで実態を把握する必要があった)

- 解決策導入ポイント

-

- すべての部材にRFIDタグを貼付することで、「位置」「数量」「滞留時間」を可視化した

- 部材の滞留時間を色を変えて表示することで、ボトルネック(どこで部材が滞留しやすいのか)が直感的にわかるようにした

- 工場間の輸送ではトラックに部材を積載する時刻などを記録することで、部材の受け入れ準備をスムースに行えるようにした

- 効果

-

- 輸送のタイムラインを把握できることで部材の受け入れがスムースになり、生産性が向上した

- 部材や台車がどこにあるかを可視化することで、在庫の適正化と資産管理が徹底された

- 部品探しの時間が大幅に短縮された

- 現場のニーズをスムースにBIに反映できるため、現場から活発に要望が上がってくるようになった

工場内のモノの位置・数量・滞留時間を「ID TRACKING PLUS」で可視化

「ID TRACKING PLUS」では、工場内の部材の「位置」「数量」「滞留時間」を可視化している。

また、第一工場と第二工場間の輸送も「ID TRACKING PLUS」で管理している。今回の再編により、第二工場でつくった部材はトラックで運び、1.5 kmほど離れた第一工場へと届ける。このとき、RFIDタグで出荷情報を記録することで、第一工場の担当者はほしい部品が今どこにあるのかが、「ID TRACKING PLUS」を見ればわかるようになった。これまでは、工場の担当者が電話やメールで確認していたが、その必要がなくなったのだ。

さらに、可視化した情報をもとに現場の実態を分析することで、作業工程や在庫の最適化も実現した。たとえば、第一工場(組立ライン)と第二工場(加工ライン)のレイアウト画面では、部材の滞留時間を、色を変えて見ることで、ボトルネック(どこの設備に部材が滞留しやすいか)が直感的にわかるしくみにした。その原因を分析することで、作業工程や在庫管理の問題点が見えてくるわけだ。

また資産管理の適正化にも応用した。同社の工場内では、部材を運ぶためにたくさんの台車が使われているが、個別に所在管理は行っていなかった。そのため、本来の目的とは異なる使い方と場所で見つかることがあった。RFIDで台車の位置を可視化してしまえば、そのようなことにはならない。「ID TRACKING PLUS」は、会社の資産管理にも活用できるのだ。

実際、同社は「ID TRACKING PLUS」を導入したことによる、物流の適正により、生産リードタイムに改善が見られた。今回の美濃加茂製作所の再編は、生産性を5割向上させることを目標としている。「ID TRACKING PLUS」の導入は、この目標達成に向けた生産改善にかなり大きく寄与しているという。

現場を驚かせた、「MotionBoard」の処理能力

日本のスマートファクトリーの実現において最も大切なことの一つは、現場の声をITシステムに活かすことだろう。「匠の技」とよく言われるように、日本の製造業では従来から培ってきた独自の現場のノウハウがあり、それがものづくり各社の強みとなっている。

しかしその反面、ITシステムの導入に抵抗のある人も少なくない。そのため、現場とITシステムに関わるヒトがいかに親和するかがスマートファクトリー実現のカギであり、実際に苦闘している企業も多い。だが、ヤマザキマザックにおいては、そうではないようだ。

「「ID TRACKING PLUS」を使っている現場から、こういうデータの見方はできないか、こういうデータは集計できないかといった要望が毎日のようにあがってきます」

「ID TRACKING PLUS」の開発を手がけたプロジェクトメンバーの一人、長谷川 雄基氏はこのように語る。

「『MotionBoard』は現場の要望にスムースに対応できるため、さらに要望があがってくるという好循環が生まれています。こうして、新しいBIが次々と生まれているのです」(長谷川氏)。

定例会議や生産ラインの現場で、担当者から毎日のようにデータ活用に関する要望を聞けるという。これまでは、そういうことはなかったそうだ。「現場は、お願いすれば実現してくれると思っています。大変ですが、嬉しいことです」と、同プロジェクトのリーダーをつとめた石田 修一氏はほほえむ。

これまで同社が開発したBIの多くは、美濃加茂製作所の再編前に計画したものだ。しかし、稼働後に現場から受けた要望をもとに、現在はRFIDタグから収集したデータを集計・分析して、新たな付加価値を生み出していくようなBIの開発も進めているという。

たとえば、部材の移動の履歴が追えるようなBIだ。出庫から台車での運搬、組立までの履歴情報を分析することで、搬送先や経路の最適化を行い、物流全般の効率化に役立てられるのだ。

また、可視化のために使い終わった部材のRFIDタグは捨てるのではなく、分析にも役立てる。「使った順番ごと」にタグをスキャンしてデータがたまっていくため、そのデータを使って「組付け手順」の検証と改善を行ったり、組立て易い製品設計へ活かしたりすることもできるようになるのだ。

「とくに試作は組立手順も試行錯誤しながらですから、生産現場と開発担当者がそういうデータをもとに協力し合って、より良い製品開発へ貢献できるような取り組みも進めているところです」と石田氏は語る。

BIは美しくなければならない

ヤマザキマザックにとって、BIツールは処理能力や使いやすさだけではなく、デザインの美しさや視認性のよさもそなえていることが重要だった。グループリーダーの石田氏は、次のように語っている。

「弊社は、デザインを大事にする文化があります。今回のツールについても、自分たちが使うだけであれば、最低限の機能的要素を満たしていればいいわけですが、工場見学に来ていただくお客様の目にも触れる以上、それにふさわしい意匠性をそなえていることが重要です」

ヤマザキマザックには、「工場はショールームである」というモットーがある。なぜなら、工作機械メーカーである同社は、工作機械のユーザーでもある。自社の製品を顧客に提案する最適な場所は、実際に自社の工作機械を使っている工場の現場なのだ。そのため、工場内で使うツールも使いやすいだけでなく、顧客が使いたくなるような意匠性もそなえていなければならないわけだ。

同社は今後、「ID TRACKING PLUS」を自社の他工場にも横展開するだけではなく、「Mazak iSMART Factory」を通じて、新しい工場のあり方を顧客にも提案していく予定である。

同社の取り組みについて、IoT NEWS様にてインタビュー記事を掲載しております。ぜひご覧ください。

URL:https://iotnews.jp/archives/149861

Company Profile

ヤマザキマザック株式会社

設立 :1919年

所在地 :愛知県丹羽郡大口町

事業内容 :CNC工作機械・自動化システム・生産支援ソフトウェア・レーザ加工機等の開発・生産・販売・輸出

URL :https://www.mazak.jp/

写真左から

iSMARTプロジェクト

主任 藤木 周平 氏

植松 慎平 氏

グループリーダー 石田 修一 氏

長谷川 雄基 氏

導入製品

MotionBoard

様々なデータを統合・可視化するBIダッシュボード。統合・可視化にとどまらず、データ入力や柔軟な画面設計で業務に必要なアプリケーションをノーコードで作成可能。