南条装備工業株式会社

生産実績データの精度向上をはかり

生産現場の業務改善とデータ分析による迅速な意思決定を可能に

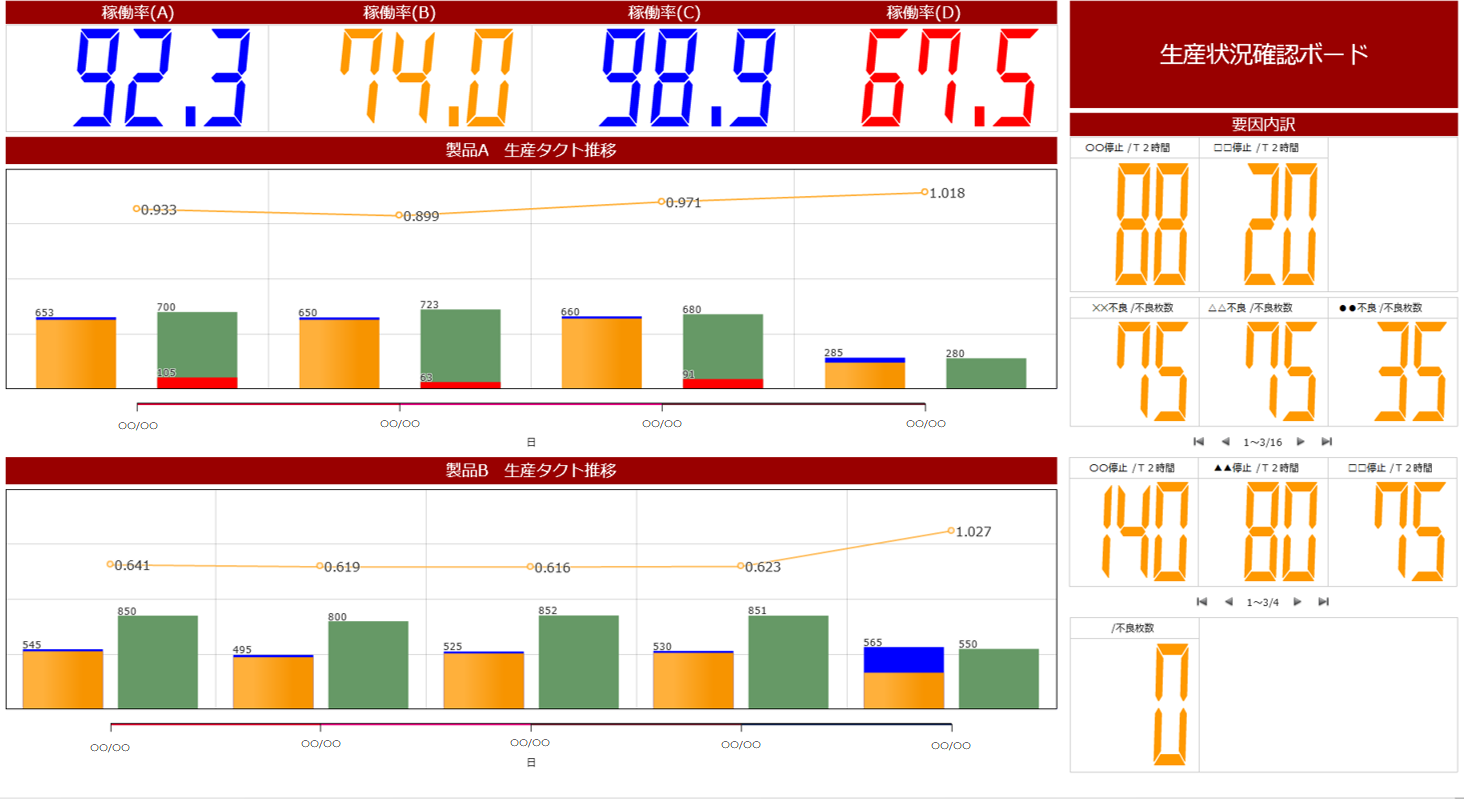

南条装備工業株式会社は、工場の生産実績データの“見える化”を目的に、ウイングアークの集計・分析プラットフォーム「Dr.Sum」とBIダッシュボード「MotionBoard」を導入した。工場の実績データをリアルタイムに収集・分析し、経営ダッシュボードや現場に設置した掲示板に表示。実績データに基づく経営者の迅速な意思決定、および工場の生産現場における生産状況の確認、生産設備の異常監視などに役立てられている。

導入背景

自動車部品メーカーの南条装備工業は 工場の生産実績データの精度向上を目指し、組織単位を細分化して「時間当たりの採算」を算出する「アメーバ採算システム」を2014年に導入した。このシステムにより、実績データの精度を大幅に向上させることができた同社では、実績データを分析/可視化するBIツールの導入を検討することにした。

- 課題

-

- アメーバ採算システムの実績データを分析/活用したい

- 手作業で作成していた生産日報を電子化したい

- 不良実績を早期に把握/分析したい

- 解決策導入ポイント

-

- わかりやすい見た目の分析画面が容易に設計できる

- ユーザー自身がBIダッシュボードの開発/変更が可能

- 欲しい情報が欲しいときに入手できる

- 効果

-

- 実績データに基づく経営者の迅速な意思決定

- 生産状況の可視化/不良実績の早期把握により生産効率及び品質が向上

- データ分析を担当するIT部門の負荷軽減

生産実績データの精度向上に合わせBIシステムの導入を検討

南条装備工業は、人力車修理の職人であった南條満次郎氏が1915年に広島市で創業した歴史ある企業。1935年からは東洋工業(現・マツダ)の三輪トラック向けに内装設備を提供する自動車部品メーカーへと転換し、戦後はマツダの乗用車向けにシートやドアトリムを開発・提供するメーカーへと発展していった。現在はマツダのトップパートナーとして主にマツダ車向けカーインテリアの開発・設計・製造を担当。中でもマツダ車向けドアトリム領域では国内生産8割以上のシェアを誇っている。そうした技術力と品質の高さが評価され、現在はマツダ以外の自動車メーカーへの販路拡大も進めている。

そんな南条装備工業では、生産ラインにロボットやIoTシステムをいち早く取り入れるなど、最先端デジタル技術を活用した業務改善、生産性向上に取り組んできた。特に工場の生産現場においては、生産実績データの精度向上を目指したさまざまな施策を講じてきた。2013年には、生産実績データを収集・分析・可視化して意思決定を迅速化することを目的に、BIツールの導入を検討し始めた。

しかし、その当時にBIツールを導入することは時期尚早だったと同社 IT推進部 情報技術グループの景山 泰器氏は振り返る。

「当時の生産実績データには、精度が低すぎるという課題がありました。そんなデータを収集したとしても正確な分析には使えません。その結果、BIツールの導入はまだ早いと判断し、まずは生産実績データの精度向上を目指すことにしました」(景山氏)

ここで南条装備工業が注目したのが、京セラの創業者・稲盛和夫氏が考案した「アメーバ経営」だった。この経営手法は、企業の人員を小集団(アメーバ)に組織し、アメーバごとに「時間当たり採算=(売り上げ-経費)÷労働時間」を算出して、時間当たり採算の最大化を図るというものだ。同社は、このアメーバ経営を実践している企業の取り組みを参考にしながら、2014年に「時間当たりの採算」を算出する「アメーバ採算システム」を導入した。

「このアメーバ採算システムを導入したことにより、当社の生産実績データの精度はみるみる向上していきました。これならば、データを収集・分析して素早い意思決定が可能になると考え、改めてBIツールの導入を検討することにしました」(景山氏)

わかりやすい分析画面を容易に設計できるウイングアーク製品を選定

BIツールの導入を任された景山氏は、南条装備工業にとって最適なBIツール製品の選定作業を開始する。インターネットを通じて多種多様なBIツールの情報を集める一方、古くから南条装備工業と取引関係にあるSIベンダーにも相談した。そうした中、そのSIベンダーから提案されたのが、ウイングアークの集計・分析プラットフォーム「Dr.Sum」とBIダッシュボード「MotionBoard」の組み合わせだった。

「さまざまなBIツール製品の情報を集めて導入候補を絞り込むことにしました。当社が特に重視した要件は、事業部門のユーザー自身がダッシュボードの開発や変更ができること、私たちIT部門に依頼せずにユーザーが欲しい情報を欲しいときに入手できることでした。複数の候補を比較検討したところ、そうした要件を満たしていたのがDr.SumとMotionBoardでした」(景山氏)

景山氏は、取引関係があるSIベンダーからDr.SumとMotionBoardを取り寄せ、実際に試用してみた。その結果、「わかりやすい分析画面を容易に設計できた」(景山氏)という。この容易さであればユーザー部門主導の開発が可能になるという期待も持てたことから、Dr.SumとMotionBoardの導入を正式に決定した。

データを可視化するBIシステムにより迅速な意思決定が可能に

Dr.SumとMotionBoardを導入することにした景山氏は、最初にBIシステムの全体像を描いた。まずは事業部門のユーザーが手作業で行っていた生産日報や不良集計の帳票作成を電子化する必要がある。ここには、タブレットを使って入力できる帳票入力システム「i-Reporter」を新規に導入することにした。i-Reporterのデータは、IBM AS/400上で稼働する基幹システムと連動したデータベースに取り込み、さらにETL(Extract-Transform-Load)処理を行ってDr.Sumのデータベースへ転送。Dr.Sumにはアメーバ採算システムで処理した生産実績データも取り込んで集計し、そこで分析処理を行ったデータをMotionBoardで可視化する。

「このBIシステムの基本構想ができあがった時点でわかったのが、社内ですべてを対応することが難しいということでした。そこでDr.SumとMotionBoardを提案してくれたSIベンダー、地場のSIベンダーの力を借りて、BIシステムを構築していくことにしました」(景山氏)

BIシステムの構築は、試行錯誤の繰り返しだった。景山氏は、テスト導入した工場と連携しながら不具合を一つずつ丁寧に改修し、事業部門のユーザーでも使いやすいように完成度を高めていった。また、不良実績入力アプリケーションや基幹システムと連動したデータベースの部分などは、独自にオリジナルのシステムを開発することで対応した。

「ここまで完成すれば、あとはDr.Sumにデータを蓄積し、それをMotionBoardで表示するだけです。この部分については、ノンプログラミングでそれほど苦労することもなく作成することができました」(景山氏)

こうしてBIシステムができあがったのが、2015年12月のこと。そこから本番運用が始まり、現在は生産実績データに基づいた生産性推移グラフ、不良実績データに基づいた不良集計グラフなど50画面以上をMotionBoardのダッシュボードに表示し、生産現場の事業部門の業務改善に役立てている。また、経営者向けには経営ダッシュボードを用意し、データ分析による迅速な意思決定も可能になった。

「2016年には、ウイングアークの協力により事業部門のユーザー向けにMotionBoardの技術研修を開催しました。また、IT部門はDr.Sumの開発技術セミナーに参加し、使い方を習得していきました。現在はダッシュボードに表示したい画面の作成が、事業部門でほぼ内製化できるようになっています」(景山氏)

IoTシステムから取得したデータを収集・分析・可視化

一方、景山氏はBIシステムのレベルアップにも取り組んでいる。現在取り組んでいるのは、生産ラインのIoTシステムから取得したデータを収集・分析・可視化する仕組みの構築だ。

「IoTシステムは、生産設備の保全に必要なデータが蓄積されています。それらのデータをBIシステムに取り込んで、設備の稼働監視や異常予兆の発見に活用しています。また、例えば組立職場などでExcelを使って集計していたデータもBIシステムに取り込み、可視化する仕組みの開発も続けています。このように他業務への横展開を広げ、2020年度までには国内各工場の業務部門で合計100画面以上をダッシュボードに表示するところまで利用を拡大する予定です」(景山氏)

南条装備工業におけるデータの役割は、経営においても生産においても、さらに重要になっていきそうだ。

Company Profile

南条装備工業株式会社

設立 :1965年2月

所在地 :広島県広島市

事業内容 :自動車内装部品の開発、生産、販売

URL :https://www.nanjo.co.jp/

IT推進部 情報技術グループ

景山 泰器氏

導入製品

MotionBoard

様々なデータを統合・可視化するBIダッシュボード。統合・可視化にとどまらず、データ入力や柔軟な画面設計で業務に必要なアプリケーションをノーコードで作成可能。

Dr.Sum

あらゆるデータをリアルタイムに収集・蓄積・分析する、データベースエンジンを軸としたデータ分析基盤。10億件のデータも1秒台で集計する超高速集計を実現。