東洋製罐株式会社

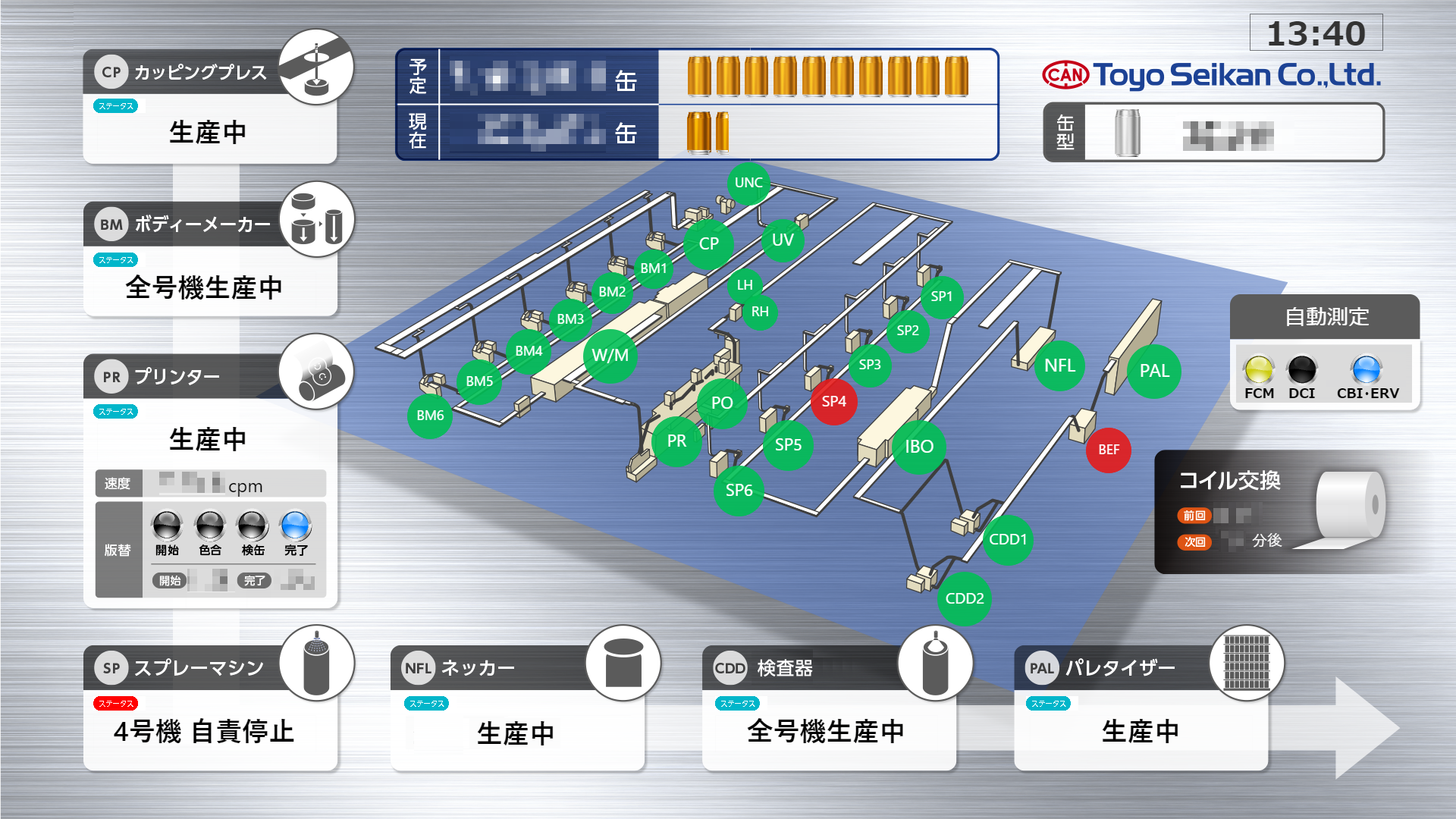

製造ライン全体の設備状況をリアルタイムに可視化

「匠の技」を数値化し、より効率的で質の高い生産体制を構築

- 製品

- 業種

-

製造

東洋製罐株式会社(以下、東洋製罐)では、2018年からデジタルトランスフォーメーション(DX)による経営改革を目指しており、その一環として製造ラインにおける複数の設備のデータをMotionBoardに取り込み、リアルタイムでライン全体の状況を可視化した。一定の条件によりアラートを通知する仕組みを構築し、担当者のスマートフォンに通知するようにしている。こうした仕組みにより、ベテラン担当者のスキルを数値化・形式知化して若手社員に伝え、属人化の解消や、より効率的な生産につなげている。

導入背景

東洋製罐の製造ラインは、1つのラインに複数の工程があり、工程ごとに設備と検査ツールが設置されている。各工程に1~2人の担当者が付き、担当する工程の状況把握を行っているが、ライン全体の状況を俯瞰的に把握できていなかった。

- 課題

-

- 現場の人手不足や担当者の高齢化が課題となりつつあり、経験の浅い社員でも品質を保持しながら効率的にラインを稼働できる体制づくりが求められていた

- 製造工程で問題が起きると他の工程の状況を調べに行く必要があり、対処に遅れが生じる恐れがあった

- 働き方改革や環境経営を行うには、製造現場でのデジタル化が欠かせないと感じていた

- 解決策導入ポイント

-

- 製造ラインで取得できる細かなデータをMotionBoardで可視化、リアルタイムでライン全体の状況を把握

- MotionBoardのアラート機能を利用して、ラインの異常を素早く知らせる仕組みを構築

- 一定の条件によりアラートが担当者のスマートフォンに通知される仕組みを自社開発し、担当者の負担を軽減

- 効果

-

- ライン全体の状況がリアルタイムに把握でき、少ない人数でも品質を保持しながらラインを稼働できるようになった

- ベテラン担当者だけでなく、若手の担当者も適正な対処ができるようになった

- 製造ライン情報をユニバーサルデザインで表現することによって、現場が明るくなった

- スモールスタートで一製造ラインから始めたデジタル化・可視化の効果が見えたことで、他のラインや工場への展開に弾みがついた

課題になりつつあった人手不足と働き方改革

1917年の創立以来、“包む”ことの大切さを基本に包装容器づくりに専念してきた東洋製罐は、飲料や食品用の缶・PETボトル、包装容器、パウチ、エアゾール缶、RFIDタグなど、時代のニーズに応えた包装容器を世の中に供給し続けてきた。現在、海外を含めた複数のグループ企業を擁し、海外に9カ所、国内に12カ所の製造拠点を有している。

東洋製罐グループホールディングスでは、デジタルトランスフォーメーション(DX)を進め、データドリブン経営により働き方改革や、SDGsへの貢献などの環境に配慮した事業の推進を図っている。他の多くの製造業と同様、同グループ各社でも現場の人手不足や担当者の高齢化が課題となりつつあったため、テクニカルセンターが中心となって、2018年より現場調査を開始し、2019年に製造ラインにおける作業の属人化を解消し、より効率的に質の高い製品を生産する体制づくりに着手した。

「人手不足が本格的に顕在化する前に手を打つ必要がありました。そこで製造ラインで働くベテラン社員の暗黙知となっているスキルを数値化・形式知化することで、経験の浅い社員でも品質を保持しながらラインを稼働できる体制を作ろうということになりました。それには、有益な情報活用に不可欠な機能として「見る(可視化)」「知る(通知)」に加え「蓄える」ことをシステム化し、これによって、これまでと比較して効率よく適正にラインを稼働できるようになるはずですし、より良いオペレーションの標準化に向けた働き方改革にもつながります」と話すのは、テクニカルセンター 技術開発統括室 IoT・ロボット推進プロジェクト 主幹の菊地 隆之氏だ。

テクニカルセンターという部署は、各生産ラインの製造設備および検査機器などを独自に開発し、それらのメンテナンスや改善作業を行う部門だ。

製造ライン全体の設備状況を何処にいても

リアルタイムに“見える化“したい

今回、製造ライン可視化のプロジェクトを進めるにあたって、テクニカルセンターのデータドリブンチームとしてまず製造現場に足を運び、具体的に何をすべきなのかを探っていったところ、製造ラインの課題として「今までの設備状況全体の可視化は、一方的な“見せる化”であり、オペレーションの挙動喚起に繫がらない」という課題が挙がってきた。

各製造ラインには複数の工程があり、工程ごとに製造機器とそれらに付随した検査機器が設置されている。検査機器は、各工程での異常を察知することはできるが、他の工程の状況は実際に足を運んで確かめなくてはならない。ラインは複数の工程が連なって稼動しているため、担当者は前後の工程の状況を確認しながら自分の工程にある機器を操作する必要がある。

テクニカルセンター 設備技術開発部 制御グループ 主査 高田 淳一氏は次のように語る。

「ベテラン担当者であれば、自分が担当する工程の機器を見ているだけである程度機器の稼働タイミングを予想して対処できますが、そのレベルに達するまでにはかなりの時間がかかります。暗黙知となっているスキルを数値化・形式知化するとしたら、この部分だなと感じました」(高田氏)

またテクニカルセンター 設備技術開発部 制御グループ 横山 尚弘氏は、ラインで設置機器に問題が生じた際の対処方法についても、自身の経験からこう話す。

「自分の担当する工程の機器に何らかの問題が生じると、他の工程の状況も見に行く必要があり、徒歩で数分かかることもあります。他の工程の機器を確認してから、自分の場所に戻ると、さらに状況が変わってしまっていることも度々ありました」(横山氏)

問題に素早く対処し、ラインの効率的な稼働を維持するためには、担当者全員が各工程の設備状況をリアルタイムに確認できるようにするしかない。

ベテランの「匠の技」に頼ることなく、

多くの社員が素早く対処できるように

取り組むべき目標が明確になり、同センターのメンバーは、大手への導入実績を参考に各種BIツールを検討した結果、MotionBoardの導入を決定した。MotionBoardを選択した理由はさまざまあるが、菊地氏はユーザービリティーの体験ができ、試験導入がしやすいことを挙げた。

「導入前に具体的な体験ができたのは、当時はウイングアーク1stだけだったと思います。MotionBoardに取り込みたいデータの粒度が細かく、量も膨大だったのですが、これも難なく取り込めることがトライアルの段階で確認できました」(菊地氏)

また横山氏は、「MotionBoardを選択した理由の1つに、異常値が発生した際のアラート機能があります。これによって画面を注視していなくても、問題を素早く発見することが可能です。この機能は当時検討していたツールの中でMotionBoardだけがもっているものでした。また、ヒートマップや箱ひげ図など、不良分析に使えるチャートも充実していました」と振り返る。

こうして、MotionBoardによるリアルタイムのライン管理の仕組みが、同社の一部の工場で稼働された。導入後は、ベテラン社員の暗黙知に頼ることなく、グラフ化されたデータを監視することで経験の浅い社員でも各工程の設備機器の状況を把握し、検査機で見つかった不良へ素早い対処ができるようになった。今後は、これまで担当者の勘に頼っていた機器のメンテナンスタイミングの指標を可視化し、問題が発生する前に兆候を捉えられるようにする予定だという。

また同センターチームでは、MotionBoardのアラート機能を利用して、異常が発生した場合には担当者のスマートフォンに通知を行う機能も独自に開発し利用している。これにより、各担当者の負担も軽減されている。

「1つの工程における担当者数は年々減り続けており、中には複数の工程を掛け持ちで担当している場合もあるのが現状です。そのため個人のスキルにかかわらず、担当者1人ごとの業務量はどうしても増えてしまいます。MotionBoardの導入により、こうした負担は確実に軽減されています。MotionBoardで可視化することで、各工程の状況を現場担当者以外の人も見られるようになり、現場へのバックアップ体制も充実してきています」(高田氏)

また、テクニカルセンター 設備技術開発部 制御グループ 森下 数麻氏は、カスタマイズの容易性をメリットとして挙げる。

「MotionBoardは特別なスキルがなくても、さまざまなカスタマイズができるところが良いと思います。柔軟な操作性を実感していて、例えば不良率の閾値を固定せず、時間ごとに変更することもできて便利です。今後、分析したい内容が新たに増えてきた場合には、現場の判断でMotionBoardを改善するようにしたいです」

他のラインへの横展開や、利用用途の拡大を視野に

同社では、今後このMotionBoardの仕組みを他のラインや工場、さらにはグループ企業へも展開することを視野に入れ、ライセンスを拡張している。また、全社的なデータ活用の推進に向けて別の業務への展開も視野に入れている。

「もっと広い範囲でMotionBoardを利用できると確信しています。例えば、エネルギー消費量の管理や業務に利用する水の管理に利用することもできるでしょう。さらに、基幹システムとの連携によって、製造だけでなく販売管理にも用途を広げることもできるのではと考えています。データの垂直統合を行い、データドリブン経営を実践していくことにもつながります」(菊地氏)

東洋製罐のデジタルトランスフォーメーション(DX)による経営改革は、今後さらに加速していくに違いない。

Company Profile

東洋製罐株式会社

設立 :2012年(1917年創立)

所在地 :東京都品川区

事業内容 :金属、プラスチックとそれらの複合材料を素材とした包装容器の設計・開発・製造・販売、食品関連機械、包装システムの販売および技術サービス。「容器を通じて人類の幸福繁栄に貢献する」という企業理念のもと、安全・安心で暮らしをより豊かにできる容器を提供している。

URL :https://www.toyo-seikan.co.jp/

写真左より:

テクニカルセンター

技術開発統括室 IoT・ロボット推進プロジェクト 主幹 菊地 隆之 氏

設備技術開発部 制御グループ 主査 高田 淳一 氏

設備技術開発部 制御グループ 横山 尚弘 氏

設備技術開発部 制御グループ 森下 数麻 氏

写真外:

設備技術開発部 制御グループ 副主査 中山 和彦 氏

設備技術開発部 制御グループ 佐川 準 氏

導入製品

MotionBoard

様々なデータを統合・可視化するBIダッシュボード。統合・可視化にとどまらず、データ入力や柔軟な画面設計で業務に必要なアプリケーションをノーコードで作成可能。