アンドンとは

アンドンとは、製造現場の工場内や生産ラインなどで、異常の発生を即座に伝える仕組みのことです。電光表示板のランプを点灯させて状況を伝えるため、作業者や管理者が視覚的に判断でき、迅速に対応できるようになります。これにより、工場内あるいは生産ラインの状況の見える化を実現できます。

アンドン導入の重要性

アンドンはリアルタイムに異常発生を知らせます。より早く異常を認識し、作業を一時中断させたり、迅速に処置をしたりするなどの対応ができることで、さまざまなロスを未然に防ぐことができるようになります。また、品質の低下や生産の遅延を防止することも可能です。アンドンの導入は、製造業における全体の生産効率向上のために重要な役目を果たすのです。

生産現場のアンドン「トヨタ生産方式」

アンドンについては、不良品を作らないこと、そして生産性を向上させることの2つの基本思想に基づいたモノのつくり方である「トヨタ生産方式」が世界的に知られています。

アンドンは、トヨタ生産方式において重要な役割を果たし、トヨタ生産方式の基盤である「ジャスト・イン・タイム」と「自動化」という2つの柱に関連します。

ジャスト・イン・タイムは、必要なものを必要な時に生産することで、在庫を最小限に抑える手法です。一方、自動化は機械による作業の自動化を推進します。この内、アンドンは自動化の理念を実現させるシステムの一つです。製造工程において、異常時に直ちに警告を発し、問題の早期発見と迅速な対処を可能にする仕組みとして利用されています。

トヨタ生産方式では、自動化においても、人間が「目で見る管理」が重視されており、それをアンドンによって実現しているのです。

アンドンの見方

アンドンは、製造業や生産ラインにおいて、正常・異常などの状態を視覚的に知らせる仕組みですので、ひと目で判断できる色を使用するのが一般的です。使用される色は主に、緑色・黄色・白色・赤色が使われます。

| ランプの色 | 意味 | 対応 |

|---|---|---|

| 緑色 | 正常に稼働していることを示す | 特別な対応は不要 |

| 黄色 | 品質確認や消耗品の交換が必要なことを示す | 設備(刃物や工具など)の交換時期であることを認識して対応 |

| 白色 | 品質確認中や消耗品の交換中であることを示す | 設備(刃物や工具など)の交換を実施中であることを認識・報告 |

| 赤色 | 異常が発生していることや、設備が停止していることを示す | 設備の異常や停止状態を認識し、点検や復旧に対応するとともに、管理者へ報告 |

アンドンはシンプルな仕組みですが、電光表示板のランプ表示で「目で見る管理」が実現できます。しっかりと活用するためには、人がアンドンの見方を知り、それぞれの状態の意味や対応方法を覚えておくことが大切です。

アンドンの運用ポイント

アンドンは、運用方法のポイントを押さえることで活用の幅が広がります。これからアンドンを導入する、あるいはアンドンをさらに効率よく使いたい場合には、運用のポイントをチェックしておきましょう。

設置場所の確認

アンドンを適切な場所に設置することで、迅速な問題発見と対策に繋がります。工場内の高い場所、どの角度からでも見やすい場所など視認性が高い位置に設置して、作業者全員が異常を即座に認識できるようにしましょう。

それぞれの設備に搭載されているセンサーなどのIoTデバイスが、設備のデータを電波でやり取りしている場合は、電波の受信機についても設置場所を考慮しなければなりません。電波の届きやすい場所を特定して受信機を設置し、電波が届きにくい場所などには中継機を置いて電波環境を改善する必要があります。

工場内の設備状況を漏れなく確認できるように、アンドンの配置を考えることが大切です。

アンドンの理解とルールの統一

アンドンのランプ表示によって「見る管理」ができるようになりますが、表示の意味やルールを理解できなければ意味がありません。アンドンを設置する際には、社内で統一したルールを策定して共有し、周知しておくことが大切です。

たとえば、アンドンに異常を示す赤色のランプが点灯していても、それが何なのかがわからない、理解していても何をしてよいのかがわからない、あるいは「誰かが気づくだろう」と勝手な判断をして対応しないといったことがあってはアンドンの意味がありません。もちろん、アンドンの表示に気づかない状況ができてしまうことも避けなければなりません。

そのためには、アンドンの表示の意味を理解しておくことはもちろん、表示によってどのように対応すればよいのか、そして常にアンドンの表示に注意する習慣をつけることなどをルール化しておくことが大切です。

アンドン表示の連携と一元管理

アンドンは掲示板だけではなく、工場内の従業員が手元で利用するタブレットなどのデバイスと連携させることで、活用の範囲が広がります。また、工場から離れたオフィスのPCでアンドンを確認できるようにしたり、アンドンの情報を集約・蓄積して一元管理し、集計や分析できる仕組みを導入したりすることで、さまざまなロスを軽減するための対策を講じられるでしょう。これらは、生産性の向上にも大きく貢献します。

アンドンをデジタル化してネットワークに接続し、取得したデータを分析・解析してBIツールで表示できるようにすれば、現在の設備状況だけではなく、生産性向上のための未来予測にも役立てることが可能です。

アンドンをデジタル化するなら「MotionBoard」

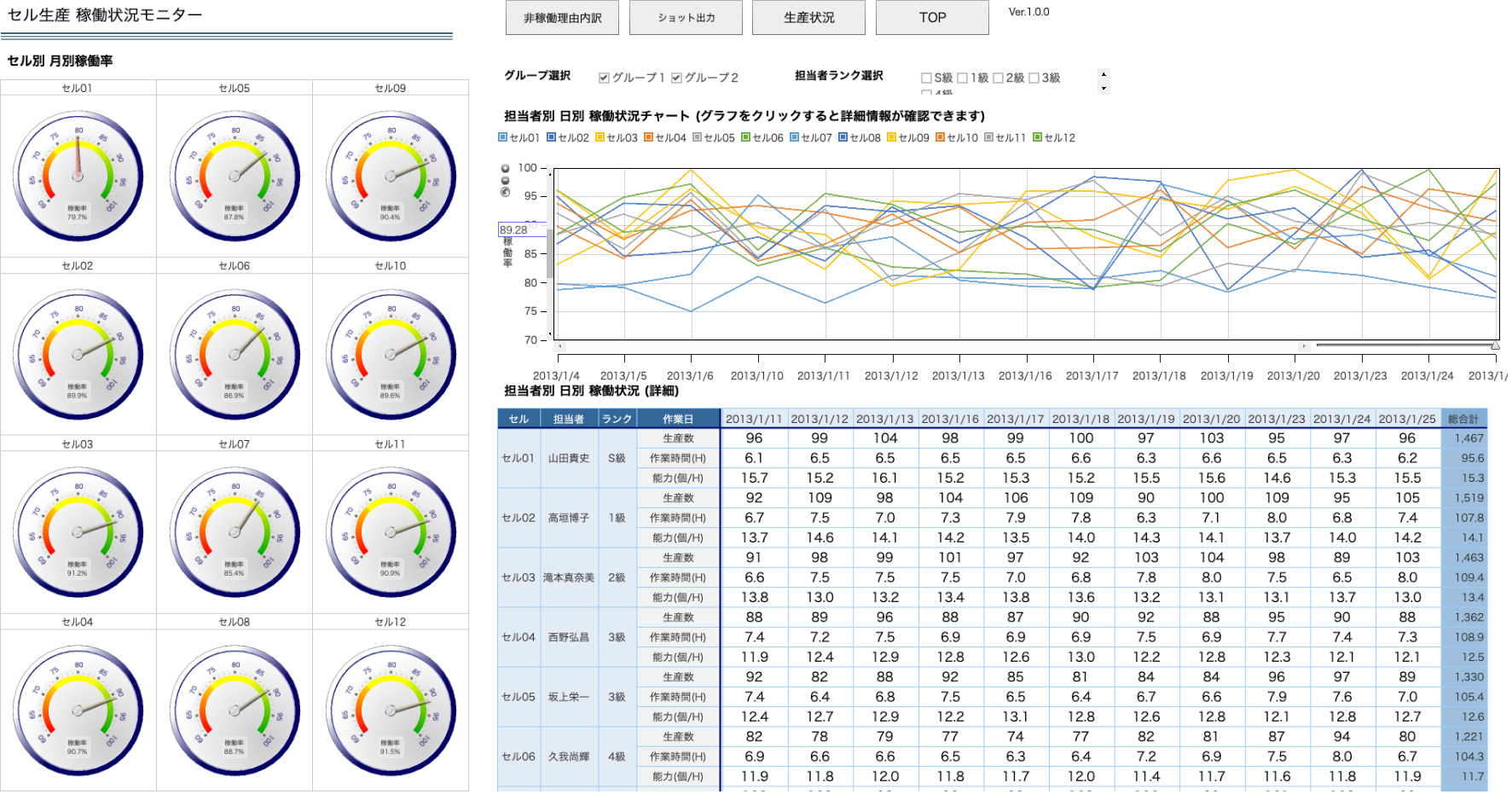

アンドンをデジタル化すれば、生産ラインの状態をBIツールで確認できるようになります。設備のセンサーから取得したデータを収集し、BIツールに表示させることで、それぞれの設備の状態を、PCやタブレットなどのデバイス上で確認できるようになります。

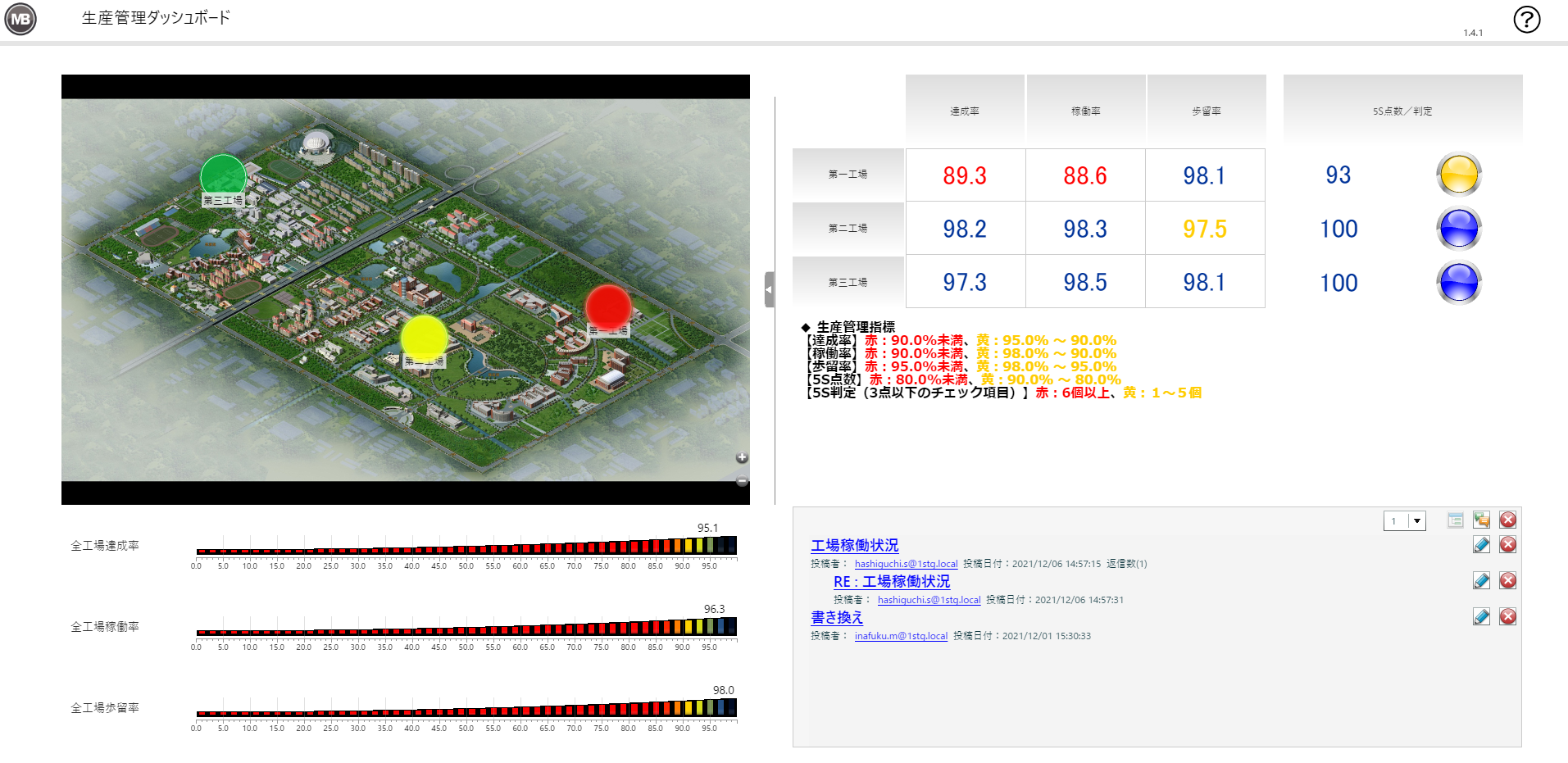

BIツールの「MotionBoard(モーションボード)」なら、製造現場の設備から得たデータを基に、生産ラインを見える化できます。

たとえば、第一工場から第三工場など複数の工場の各設備からデータを取得すれば、それを1つの画面で確認できます。状態を色分けして表示すれば、BIダッシュボードでアンドンを再現することが可能です。

設備の稼働状況だけでなく、工場ごとの生産管理指標を設定して、達成率や稼働率、保留率などを色分けして見える化できます。

もちろん、設備の稼働状況も1つの画面で確認可能です。

▼MotionBoardについては、以下をあわせてご覧ください。

簡単&シンプルに始める 設備データ収集・活用ソリューション

「MotionBoard」で生産ラインを見える化した事例

ここでは、「MotionBoard」を活用して生産ラインを見える化した3つの事例を紹介します。

製造現場の状況をタイムリーに把握してトラブルを未然防止(トヨタ自動車東日本)

トヨタ自動車東日本株式会社で、自動車の製造工程におけるデータ活用の効率化を行った事例です。

MotionBoard導入の背景

同社では、紙に手書きというスタイルでデータを扱っていました。そこで、帳票をデジタル化して見える化ツールを使い、自動化することで業務効率と生産品質の向上を目指しました。

課題

同社には、以下のような課題がありました。

- 数千種類の管理帳票を手書きで対応していたため、業務負担が大きい

- センサーで取得したデータ分析も、手作業では非効率

- 生産計画や実績管理を紙で管理しているため、リアルタイムな情報共有に工数がかかる

紙と手書きでデータを扱っていたため、データ分析や情報共有が非効率でした。そこで、BIツールであるMotionBoardを導入し、既存のシステムと連携させることで、データ表示の自動化や見える化を実現しました。

MotionBoard導入の効果

MotionBoardを導入したことにより、以下のような効果に繋がりました。

- 起票やグラフ描画が自動化され、業務効率が向上

- 測色管理により、設備不良を未然に防止

- 管理者が状況をリアルタイムに把握できるため、トラブルを未然に防止

- デジタル化が社内に浸透し、DX推進が加速

データ活用が自動化されたことで、従業員の業務負荷が大幅に改善されました。また、製造現場の生産状況や各部門の工数、設備の異常がリアルタイムに見える化でき、色分けして表示できるようになったため、アンドンのように活用できるようになりました。

▼事例詳細はこちら

トヨタ自動車東日本株式会社の導入事例をもっと詳しくみる

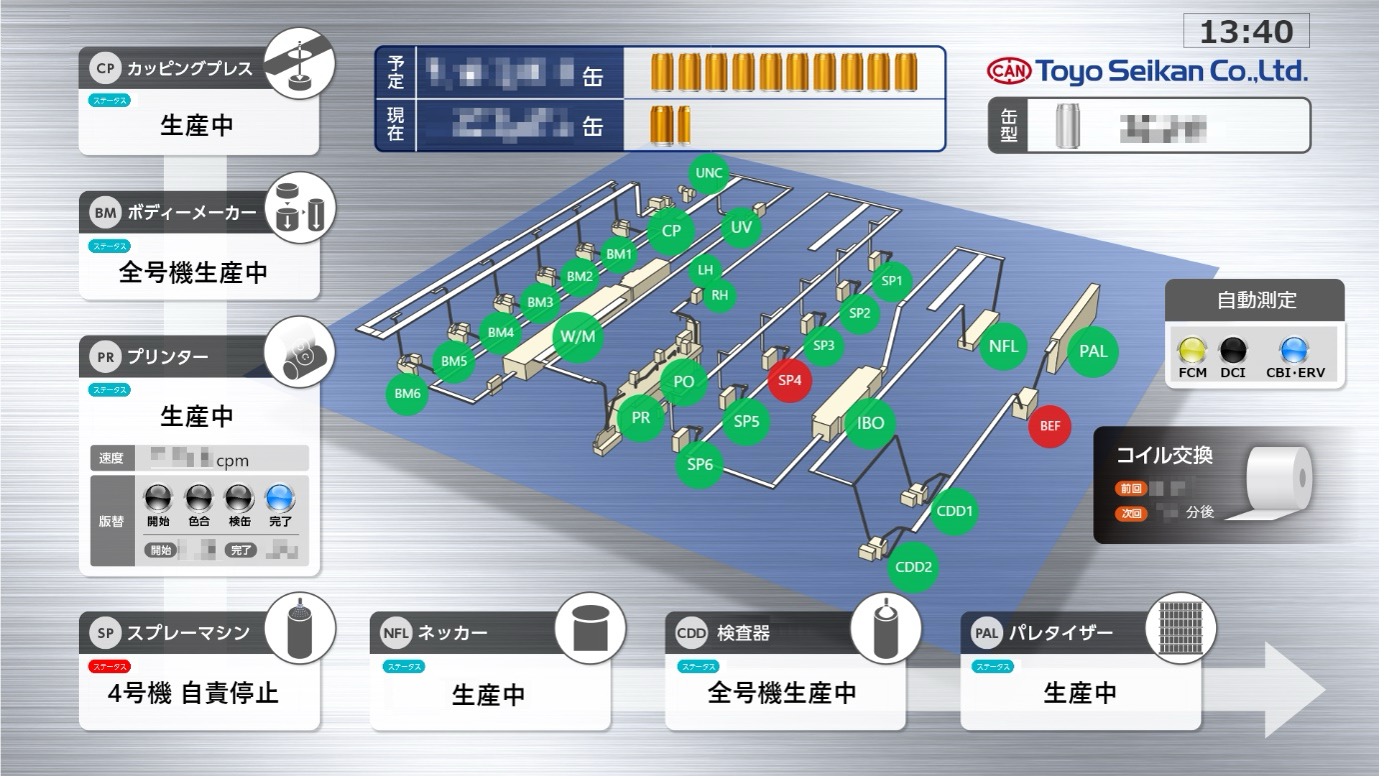

1つのラインにおける複数工程の設備状況をリアルタイムで見える化(東洋製罐)

東洋製罐株式会社で、製造ラインにおける複数の設備データを、MotionBoardを導入して見える化した事例です。

MotionBoard導入の背景

同社では、複数の工程が1つのラインに集約されており、各工程には専用の設備と検査ツールが設置されています。各工程には1~2名の担当者が配置され、工程ごとの状況を把握していますが、ライン全体の状況を俯瞰的に把握することができていませんでした。

課題

同社には、以下のような課題がありました。

- 人手不足や担当者の高齢化が進んだため、経験の浅い担当者が品質保持できる体制を作らなければならない

- 製造工程の問題に対する状況を知るためには調査に赴く必要があるため、対処が遅れる

このような課題を解決するために、製造現場のデジタル化が必要でした。デジタル化をすることで、製造ラインの状況が見える化できます。また、ベテラン担当者が行う適切な対処を数値化することで、若手の担当者でも同等の対処ができる体制が構築できます。そこで導入したのがMotionBoardです。

MotionBoard導入の効果

MotionBoardを導入することで、以下のような効果を得ることができました。

- ライン全体の状況をリアルタイムに把握できるようになった

- 品質を保持しながら、少人数でラインを稼働できるようになった

- 若手の担当者でも、ベテラン担当者に頼ることなく問題対処が可能になった

MotionBoardの導入により、ラインの各工程における設備状況をリアルタイムで見える化できるようになりました。また、MotionBoardには設備などに異常値が発生した際のアラート機能があるため、問題をすばやく知ることができます。

今後は、このような機能を使って不良への素早い対処を可能にし、これまでベテラン担当者の勘に頼っていたメンテナンスタイミングなども、若手の担当者が対処できるようにする予定です。

▼事例詳細はこちら

東洋製罐株式会社の導入事例をもっと詳しくみる

データ管理のデジタル化で、常時3名配置していた作業者を2名に削減(富士通アイ・ネットワークシステムズ)

富士通アイ・ネットワークシステムズ株式会社は、これまで人の手に依存していた工程について、それらを見える化し工場のスマート化を実現するためにMotionBoardを導入しました。

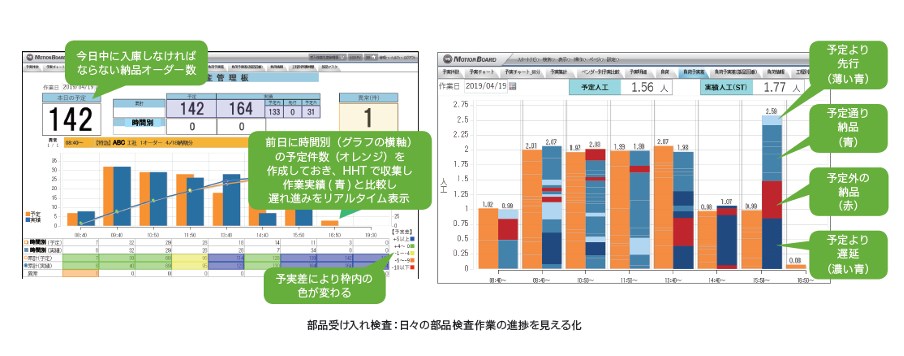

MotionBoard導入の背景

同社では、部品の受入検査において、翌週分の着荷予定データを木曜日に受け取っています。データをExcelで集計し、作業計画はA3の紙に書き出していました。書き出す作業計画は着荷件数のみであるため、1件あたり何個の部品が含まれているのかはわかりません。週の後半では着荷予定データの鮮度も落ちるため、実際の着荷件数もズレてしまいます。

課題

同社には、以下のような課題がありました。

- 工程管理をリアルタイムに見える化したい

- 紙での記録をデジタル化したい

人手に依存している作業をデジタル化することで、工数を削減したり、情報をリアルタイムに見える化できたりします。これらを実現するために、MotionBoardを導入しました。

MotionBoard導入の効果

MotionBoard導入には、以下の効果がありました。

- デジタル化したことで、部品の受入検査の工数が削減でき、作業者の削減にも成功

- 作業工程や作業実績のリアルタイム見える化に成功

MotionBoardのダッシュボード上に、前日に計画された作業工数や、収集した作業実績を視覚的に表示できるようになりました。また、それらのデータはリアルタイムに変化していくため、納品オーダー数と現時点の進捗をひと目で確認できます。検査や入庫作業の工数が平均化された結果、常時3名配置していた人数を2人に削減できました。

▼事例詳細はこちら

富士通アイ・ネットワークシステムズ株式会社の導入事例をもっと詳しくみる

まとめ

この記事では、製造現場で異常や稼働状況を即座に共有できる「アンドン」の仕組みや運用ポイント、そしてそれをデジタル化して活用する方法を解説しました。従来のアンドンはランプなどで状況を伝えるシンプルな仕組みですが、デジタル化によってその価値は大きく広がります。

BIダッシュボード「MotionBoard」を使えば、工場内外のPCやタブレットでアンドン情報をリアルタイムに共有・分析でき、複数拠点や工程を一元管理することが可能です。

単なる設備監視ではなく、生産性向上やDX推進の基盤としてアンドンを進化させたい方は、まずは「MotionBoard」によるデジタル化を検討しましょう。導入のステップや活用事例をまとめた資料を、ぜひダウンロードしてみてください。