BOM(部品表)とは?

BOMは、製品を構成する部品・材料の情報を一覧にした表のことです。製造業では、設計から調達、製造、保守の各工程に必要な情報基盤として活用されます。ここでは、BOMの定義や役割、その必要性や種類、管理方法などについて見ていきましょう。

BOMの定義と役割

BOMは「Bill of Materials」の略称で、製品を構成する部品名や品目コード、数量や階層構造などが記載された表のことです。日本語では部品表(部品構成表)と呼ばれます。

例えば、車や家電などの複雑な製品では、数百から数千の部品が使われています。BOMを活用することで、「どの部品が・どれだけ・どの順序で使われるか」が明確になり、部品構成を可視化できます。

製品に設計変更が発生した場合でも、BOMを使えば影響を受ける部品や関連する上位部品をすばやく特定できるため、迅速な対応が可能になります。

BOMは、設計・調達・生産・保守といった各工程で共通して参照される基盤情報です。正しく活用されない場合、設計情報の伝達ミスや部品の手配ミス、製造ミスといったトラブルを招く可能性があります。

BOMが必要とされる理由

BOMが必要とされる背景には、複雑化する製品の構造と、製造工程の多様化があります。製品の部品点数が増えると、紙ベースや個人の管理では情報が散乱しやすく、情報共有が難しいことに起因する誤発注や、生産の遅延といった問題が起こりやすくなります。

また、設計変更が頻繁に発生する製造業では、変更がどの範囲にまで影響するかを迅速に把握することが不可欠です。

BOMは、設計から調達、製造現場までの情報を一元管理できるため、ミスの削減と作業スピードの向上に役立ちます。特に多品種少量生産を行っている企業では、都度発生する設計変更にも迅速に対応できる強力なツールとなります。

BOMの種類

BOMには、目的や活用シーンに応じていくつかの種類があります。主に、「設計部品表(E-BOM)」「製造部品表(M-BOM)」「購買部品表(P-BOM)」「保守部品表(S-BOM)」の4つが代表的です。

| BOMの種類 | 概要 | 特徴 | 簡単な例 |

|---|---|---|---|

| 設計部品表(E-BOM) | 設計段階で必要な部品や構成情報をまとめた部品表 | 設計者が作成し、設計図面や仕様に基づく構成を記載 | 自動車の設計図から必要なエンジン部品をリスト化 |

| 製造部品表(M-BOM) | 実際の製造工程で必要な部品や材料情報をまとめた部品表 | 工場で使用される情報を含み、製造工程に最適化されている | 生産ラインでの組立順に並べた部品リスト |

| 購買部品表(P-BOM) | 調達対象となる部品情報を抽出し、購買管理用に整えた部品表 | 購買部門が使用し、発注単位や取引先情報を含める | 発注用の部品リスト、取引先コード、購入単位情報 |

| 保守部品表(S-BOM) | 製品の保守・修理に必要な部品情報をまとめた部品表 | 製品出荷後の修理・交換部品管理に使われる | 家電の修理マニュアル用交換部品リスト |

同じ製品でも、設計・製造・購買・保守と目的に応じて異なるBOMが必要です。これらは独立して存在するのではなく、相互に関連しながら情報を連携しています。

BOMの構成要素

BOMの基本的な構成要素には以下が挙げられます。

- 品目コード

- 部品名

- 仕様

- 数量

- 階層関係

- 使用工程

など

製品によっても構成要素は異なりますが、多くの場合、品目コードに関連付けて、階層構造で管理します。

例えば、自動車のエンジンを構成する複数の部品を階層的に管理できれば、どの部品がどの上位部品に属するのかが可視化されます。階層構造は、設計変更の影響範囲を特定するときや、どの部品にどれだけの数量が必要であるかを計算する場面で重要です。また、品目コードや仕様情報を正確に記載しておくことで、調整ミスや誤使用を防ぐことに役立ちます。

BOMの管理方法

BOMの管理方法は、「サマリ型」と「ストラクチャ型」の大きく2つに分類できます。

サマリ型は、使用部品を単純に一覧化してまとめる形式です。階層構造や使用関係の情報は含まれず、ストラクチャ型に比べるとシンプルな表だと言えます。

一方、ストラクチャ型は、部品の親子関係を階層構造で管理します。複雑な製品管理に適しているため、多品種少量生産や、設計変更が頻繁に発生する現場などで使いやすい管理方法です。

| 管理方法 | 概要 | 特徴 |

|---|---|---|

| サマリ型 | 部品を一覧でまとめた単純なリスト形式 |

|

| ストラクチャ型 | 部品の階層構造(親子関係)を含めた構造化形式 |

|

BOMの導入目的と活用メリット

BOMを導入する目的は、部品の情報を一元管理し、製造工程全体で正確な情報を共有することです。これにより、部品管理の効率化が実現し、ミスや遅延のリスクを減らすことができます。ここでは、BOMの導入目的と具体的な活用メリットについて詳しくみていきましょう。

情報共有とトレーサビリティの向上

製造業では、設計、調達、製造、品質管理など多くの部門が情報を共有しながら連携して製品を作り上げます。しかし、部門ごとに管理方法が異なると、情報の行き違いや作業遅延を招くことがあります。

例えば、設計内容に変更があったにも関わらず、調達部門に情報が正しく伝わらなかった場合、発注が遅れて生産ラインに影響がでる可能性もあります。BOMを活用すれば、すべての部門とデータを共有しながら作業を進められるため、このような問題を防ぐことができます。

さらに、BOMによってどの部品がどの製品に使われたかをさかのぼって追跡(トレース)できるようになります。これにより、不良品が発生した場合でも影響範囲を迅速に特定することが可能です。情報共有とトレーサビリティを強化することで、品質管理やリスク管理の強化につながります。

ヒューマンエラーの低減

設計や製造の現場では、口頭やメール、手書きのメモなどで情報共有が行われることも多く、情報の抜け漏れや誤解が生じやすい環境といえます。その結果、部品の誤発注や組み立てミスが起こるリスクがあります。

BOMを全体の情報源にすることで、いつ誰が見ても同じ情報を基に判断できる環境が整います。特に、複数の製品を同時に生産しているケースでは、情報の更新漏れが致命的なミスにつながるため、BOMを活用した正確な情報管理が欠かせません。

コスト削減

BOMを活用することで、部品の重複発注や過剰在庫を防ぎ、調達コストの最適化が可能になります。

例えば、設計部門では「六角ボルトM6×20」、調達部門では「六角ボルト6mm 20mm」と、同じ部品が異なる名称や商品コードで管理されているケースがあります。こうした情報のズレから、ムダな重複発注が発生してしまうことがあります。

BOMで部品情報を一元管理しておけば、このような情報の混乱や不要な発注を防ぐことができ、在庫過多による保管コストの増加も抑えることが可能です。結果として、余剰在庫や在庫の不足による生産遅延のリスクが低減でき、調達コストの最適化が実現できます。

BOM導入における課題と解決のヒント

BOMは、正確な部品情報を効率的に管理できるという大きなメリットがあります。しかし、導入には課題もあります。ここでは、BOM導入時に注意すべき主な課題についてみていきましょう。

品目コードの整理と統一

BOM適切に運用するためには、部品を識別する「品目コード」を一意(ユニーク)に設定する必要があります。同じ部品に複数の品目コードが登録されていると、在庫管理や発注の混乱を招く原因になります。

特に、既存の部品情報をシステムに取り込む際には、過去に使われていた品目コードの重複などに注意しましょう。すべての部品情報を洗い出し、重複や曖昧な項目を整理する作業が必要です。手間と時間はかかりますが、BOMの精度を保ち有効活用するためには避けて通れないステップです。

部門間でのフォーマット統合

製造業では、設計、調達、製造などの各部門が、それぞれ独自のフォーマットで部品情報を管理しているケースは珍しくありません。このような状態では、情報を引き継ぐ際にデータ形式の変換作業などが必要になり、導入作業の効率を下げる原因になってしまいます。

BOMをスムーズに運用するには、部門間でフォーマットを統一し、共通の項目やルールを整理して情報管理できるようにしなければなりません。しかし、各部門が長年使い慣れている管理方法を変えることには抵抗を感じる可能性もあるため、関係部門の意見を調整しながら、全社的なルールを標準化させていくことが求められます。

システム導入時の教育と運用体制の整備

BOMシステム導入時には、担当者への操作教育や、運用ルールの周知を徹底する必要があります。新しいシステムに慣れていない担当者が操作ミスをしたり、ルールに反した運用をしたりしてしまうと、正確な情報管理が難しくなるためです。

そのため、導入初期だけではなく、運用を続ける中でも定期的な研修を実施し、ルール違反などを未然に防ぐ体制を整えておくことが効果的です。

正確なデータの収集

BOMは、正確なデータがあって初めて機能します。 どれだけシステムや運用ルールを整備をしても、入力するデータに抜け漏れや誤りがあれば意味がありません。

例えば、設計段階で誤った品目コードを登録したり、部品の仕様の更新が反映されていなかったりすると、誤った部品が調達され、生産ラインに支障をきたす恐れがあります。誤った情報の修正には、多くの関連部署が関わりながら確認作業をする必要があり、数日を要するケースもあります。

こうしたリスクを防ぐには、BOM導入時に正確なデータを収集して活用することが重要です。正確なデータが、BOMの一元管理や情報共有、そしてトレーサビリティの仕組みを確立させるための土台となります。

BOMを可視化するBIダッシュボード「MotionBoard」

製造現場には、設計システム、調達システム、生産管理システムなど、さまざまなシステムに分散したデータが存在します。こうした情報を手作業で集めて活用しようとすると、工数がかかるだけでなく、最新情報の共有が遅れるリスクもあります。

「MotionBoard(モーションボード)」は、分散していた製造現場のデータを集約し、ひとつのダッシュボードで見える化できるBIツールです。設計BOM・製造BOM・在庫・発注情報などのデータをリアルタイムに統合して可視化することで、必要なデータを直感的に把握でき、現場でのスムーズな情報共有や迅速な判断につながります。

MotionBoardを活用することで、以下のような可視化が可能になります。

- 必要なデータだけを選び、ダッシュボード上に自由に配置

- 在庫や発注情報などをリアルタイムに把握

- 設計や製造に関するデータを一元化し、部門間の連携をスムーズに

複雑なデータもグラフやチャートで直感的にわかりやすい形で表現できるため、特別なITスキルがなくても状況を把握できるのが特長です。

データの一元管理と可視化を同時に実現できるMotionBoardを活用することで、情報共有のスピードと正確性が向上します。

製造現場のさまざまなデータを一元管理して可視化するならば、BIダッシュボードの「MotionBoard(モーションボード)」がおすすめです。ここでは、MotionBoardでのデータ活用における具体的な機能について見ていきましょう。

トレーサビリティにも対応:BOMを可視化するダッシュボード例

BOMの真価は「部品のつながり」を正確に把握することにあります。

MotionBoardでは、トレーサビリティダッシュボードを活用することで、以下のような用途にも対応可能です。

- 部品の不良発見時、どの工程のどの製品に使われたかを特定

- ロット番号や部品番号をもとに履歴を検索

- 工程ごとの進捗や異常の影響範囲を可視化

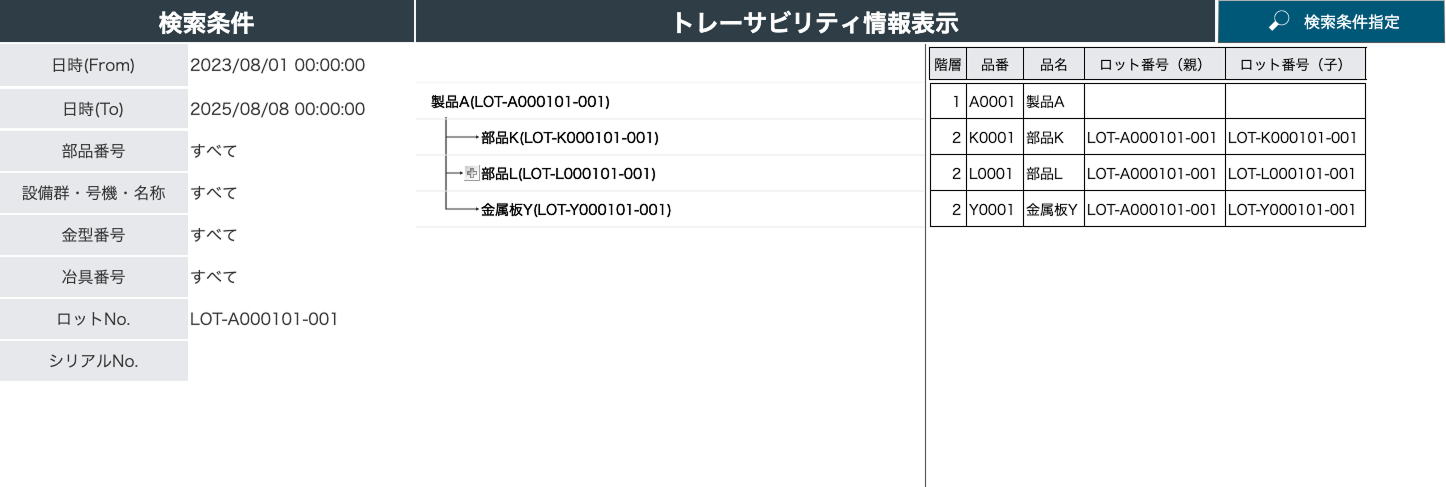

以下は、MotionBoardのトレーサビリティのダッシュボードの例です。トレーサビリティとは、製品がどの部品から作られたのか、どの工程を経たかなどをさかのぼって追跡できる仕組みです。日時や部品番号、ロットNo.を指定して検索することで、トレーサビリティ情報を表示できます。

MotionBoardのダッシュボード例:トレーサビリティ

このように親子関係が成り立つデータのつながりを階層構造で表現するには、ネットワーク図の階層ツリーが効果的です。

以下は、ネットワーク図ツリーでBOMを表示した例で、パトカーや救急車などの部品情報を表現しています。

その製品でどのような部品が使われているかを階層的に把握できるだけでなく、「どの部品がどの製品に使われているか」を逆引きすることも可能です。これにより、不具合が発生した際の影響範囲調査などが迅速に行えます。

MotionBoardのダッシュボード例:ネットワーク図ツリー

BOMの可視化により製造業DXを推進した企業事例

BOMの可視化とBOP構築で製造プロセスを標準化/ヤマハ株式会社

楽器や音響機器の製造販売を担うメーカーであるヤマハ株式会社では、中期経営計画に基づいたスマートファクトリー化を推進しています。

国内外13ヶ所の工場では、従来それぞれが独自にIT化・IoT化を進めていたため、システムがサイロ化しデータ活用がうまくできないといった課題がありました。また経験や勘に頼る現場管理により、製造プロセスや生産数のばらつきが生じていました。

これらの課題に対応するため、製造現場でも活用できるBIダッシュボード「MotionBoard」を導入。データに基づいた現場のコントロールやリモート管理が可能になり、生産プロセスの改善を実現しました。

課題

- QCD(品質・コスト・納期)+SE(安全・環境)を継続的に向上させたい

- 経験値や勘、コツ、現場へのヒアリングによる現場管理で生じる製造プロセスと生産性のばらつきを是正したい

- 国内外の生産工場の管理を遠隔からスムーズに行いたい

これらを解決するために、MotionBoardで全社的なデータ活用基盤を構築。国内、海外の全工場の製造プロセスを統一するために、BOMに工程設計情報などを統合したBOP(Bill of Process)の整備も進めました。

「MotionBoard」導入の効果

- データに基づいた生産現場のコントロールと遠隔管理が可能に

- サックスの生産能率が半年で16%向上

- BOP整備による楽器製造プロセスの標準化を推進

生産現場でもすぐに活用できるMotionBoardは、スマートファクトリー化を支える重要なツールになっています。操作性もよく、誰もがデータを活用できる環境は、楽器工場内で働くクラフトマンたちの意識改善の実現にもつながりました。

MotionBoardは、BOMに工程設計情報などを統合したBOP構築で、製造プロセス標準化活動を牽引するツールとしても大いに活用されています。

▼導入事例をもっとみる

データドリブンで進む生産プロセスの改善とデジタルツイン化 スマートファクトリーの取り組みをMotionBoardが支える/ヤマハ株式会社

まとめ

BOM(部品表)は、製造業における部品管理を行うための重要なデータ基盤です。部品情報を一元管理し、各工程で正確な情報を共有できるようになることで、ヒューマンエラーの低減やコスト削減、業務効率化などを実現できます。

BOM導入には、既存の品目コードなどをはじめとしたデータの整備や、運用体制の構築などが不可欠です。こうした課題を乗り越え、BOMの情報をリアルタイムに可視化・活用できる環境を整えることが、製造業のDXを大きく前進させるカギとなります。

BIダッシュボード「MotionBoard」を活用すれば、設計・調達・生産といった複数部門に分散したデータを一元化し、BOMの構造やトレーサビリティ情報を誰もが直感的に把握できるようになります。

「BOMを単なる設計データで終わらせず、経営と現場をつなぐ情報資産として活用したい」

その第一歩として、MotionBoardを活用したBOMの可視化に取り組んでみてはいかがでしょうか。