BOPとは?製造工程表の役割と意味

BOPでは、製造工程における作業情報を体系化します。BOMが「何を作るのか」を指すのに対して、BOPは「どのように作るのか」を定義するものです。ここでは、BOPの基本的な定義や、BOMとの違いなどを見ていきましょう。

BOPとは何か

BOPは「Bill Of Process」の略称で、製造プロセスにおける作業手順や使用設備、製造条件、作業者情報などを体系的にまとめた情報のことを指し、「製造工程表」とも言われます。製品を実際に生産するために必要な工程順序や作業内容を定義するもので、だれがどのように作業をするのかを明確にすることを目的にしています。

BOPに含まれる情報例:

- 使用する設備や機械

- 工程の順番や作業内容

- 作業者の役割と担当

- 製造のタイミングや条件

これらの情報を明確にすることで、再現性のある安定した生産体制を整えることが可能になります。

BOMとの違いと関係性

製造業のBOPについて理解する際には、BOMもセットで意識するとわかりやすくなります。

BOMは「Bill of Materials」の略称で、製品を構成する部品や材料、数量を示す一覧表のことです。一方BOPは、それらの部品や材料を使って製品をどのようなプロセスで作るのかを定義する情報だと言えます。料理で言うならば、BOMが材料の一覧表であり、BOPがレシピに当たります。

| BOM(Bill of Materials) | BOP(Bill of Process) | |

|---|---|---|

| 定義 | 製品に必要な部品や材料の一覧 | 製品を製造するための作業・工程の手順 |

| 目的 | 「何で作るか」の把握 | 「どう作るか」の管理 |

| 例 | ネジ・金属板・樹脂などの部品 | 組み立て手順・加工工程・使用機器 |

例えば、新製品の設計でBOMが完成したとします。しかし生産をするためには、設計と製造の橋渡しをする BOPの整備が不可欠です。BOPがあることで製造工程において手戻りをなくし、リードタイムの短縮や品質の安定につながります。ただし、BOPとBOMの整合性を保つことは必須です。現場に誤った指示が伝わればミスや再作業の原因にもなるため、両者を連携させて一元管理することが大切です。

今、BOPが注目される理由

近年、BOPが注目される背景には、製造現場における作業の属人化や、多品種少量生産への対応といった課題が挙げられます。ベテラン従業員のノウハウや勘に頼る工程管理では、品質や効率の維持が難しい時代です。そのため、作業手順を明文化して可視化し、だれでも同じ作業ができる体制を整える必要があります。その標準化の基盤としてBOPが活用され、特に、設計工程と製造工程など各部門での情報共有を実現する仕組みとして注目されています。

また、製造業におけるDX(デジタル・トランスフォーメーション)の広がりも大きな要因だと言えます。IoTやAIを活用するには、信頼性のあるデータが欠かせません。BOPを整備することで、各工程のデータ収集や可視化、分析、改善といったPDCAサイクルを回すことが可能になります。

BOP導入の3つのメリット

BOPの導入は、製造現場における情報の標準化と共有を進める上で重要です。上述のように、属人化を防ぎながら、品質の安定や作業効率の向上、そしてコスト削減などさまざまな効果が期待できます。ここでは、BOP導入による主なメリットについて見ていきましょう。

製造工程の標準化と品質安定

BOPを導入することで、製造工程の標準化が進み、品質と作業効率の安定につながります。

あらかじめ明示された手順にしたがって作業することで、工程ごとの品質のばらつきを抑えることが可能です。また、各工程の作業時間や処理能力を把握できるようになることで、リードタイムの見通しが立てやすくなります。その結果、生産計画の精度向上も期待できます。現場の進捗が把握しやすくなることで、突発的な変更にも柔軟に対応できるようになるでしょう。

必要な作業条件や設備があらかじめ整理されていれば、段取りや作業にかかる負担も軽減されます。

業務効率とコスト削減の両立

BOPの導入は、業務効率の向上とコスト削減の両方に効果を発揮します。

製造工程の情報が可視化されることで、現場の段取りや準備がスムーズになり、重複作業や無駄なやりとりを削減できます。例えば、設備の立ち上げや生産ラインの切り替えにかかる準備時間を短縮することが可能です。その結果、生産停止時間が減り、生産効率の向上にもつながります。

さらに、工程全体の流れが整理されることで、残業や追加作業などの発生を抑え、コスト削減にも寄与します。BOPに基づいて業務の進め方を統一することで、部門間の連携や確認作業の効率化にもつながります。

ナレッジ共有による現場力の向上

BOPを活用することで、現場で得られたノウハウや効率的な作業手順などを「プロセス情報」として明文化し、組織的に蓄積・共有できるようになります。

従来は、個人の経験や勘に頼っていた作業や注意点も、工程単位で整理されることで誰もがアクセスしやすくなり、共有が容易になります。熟練者の手順や暗黙知をBOPに反映させることで、属人化していたノウハウを企業のナレッジとして残すことができます。その結果、新任者でも短期間で現場の進め方を理解しやすくなり、作業の品質や安定性が向上します。BOPの活用は、組織全体の現場力を底上げする仕組みとして機能します。

BOP導入のステップ

BOPの導入は、単なるシステム導入ではなく、現場に定着させて効果を発揮させるための段階的な取り組みが重要です。ここでは、BOPを効果的に導入・活用するための4つのステップを紹介します。

ステップ1:現場ヒアリングと課題把握

最初のステップは、現場の実態を正確に把握することです。製造工程のボトルネックや課題、従業員ごとのノウハウや感覚の違いを、現場へのヒアリングを通じて洗い出します。現場の課題を把握せずにBOPを形だけ導入してしまうと、現場で活用されない仕組みになってしまう恐れがあります。

BOPは「誰のために、何のために整備するのか」という目的意識を明確にし、現場と共有することが不可欠です。また、現場の意見を尊重しながら進めることで、導入後の定着度も高まります。 BOPが本当に役立つものとなるよう、リアルな課題の把握と合意形成を行いましょう。

ステップ2:要件定義と設計

現場の課題が明らかになったら、次にBOPの要件定義と設計に進みます。ここでは、どの工程を対象にするのか、どのようなデータを管理するか、連携するシステムは何か、といった仕様を明確にします。

作業指示の粒度やデータ項目の命名規則なども、後々の混乱を防ぐために事前に統一しておくことが重要です。また、導入初期は一部のラインなどからスモールスタートする場合でも、将来的な全社展開を見据えた設計にしておくことで、拡張時の手間を最小限に抑えられます。

ステップ3:システムの選定

BOPを有効に活用するためには、適切なシステム選定が欠かせません。一般的には、BOP専用のシステムが単独で導入されることは少なく、PLMやMESの機能の1つとして活用されるケースがほとんどです。そのため、自社の既存のシステムと連携しやすい構成かどうかを確認することが大切です。

例えば、BOMやERPとスムーズに連携できれば、設計から製造までのデータ連携が効率化されます。逆に、分断された構成では、データ整合性の確保に手間がかかり、運用が複雑になる可能性があります。

また、現場の担当者が使いやすいインターフェースであるかも重要な判断基準です。現場で日々使用するツールであるため、複雑な操作や専門知識が必要なシステムでは定着が難しくなります。自社の運用体制や目的、現場担当者の習熟度に合ったシステムを選びましょう。

ステップ4:運用開始後の改善と定着支援

システム導入後は、実際の運用を通じて継続的な改善を行っていきます。収集したデータを活用し、作業工程や指示内容の見直しを行いましょう。現場からのフィードバックを取り入れ、作業手順の精度を高めたり、不要な手順を省いたりと、改善サイクルを回していくことが大切です。

さらに、定期的な教育や社内マニュアルの整備を通じて、全社的な定着を促進します。せっかく導入したシステムが使われないものになってしまえば意味がありません。導入したBOPが現場にとっての作業ナビゲーションとして根付き、日常業務の一部として自然に使われる状態を目指しましょう。

BOP構築とMotionBoardで推進するスマートファクトリー

楽器や音響機器の製造販売を行うヤマハ株式会社は、中期経営計画「MAKE WAVES 2.0」に基づき、楽器工場のスマートファクトリー化を推進しています。この取り組みの核となる基盤が、国内外の全工場の製造プロセスを統一するためのBOP構築です。また、BOMの必要性からも、製造現場でも活用できるBIダッシュボードの「MotionBoard」を導入しました。

課題

- 国内外13ヶ所の工場でシステムがサイロ化し、全社的なデータ活用が困難であった

- 経験値や勘による現場管理で、製造プロセスや生産数にばらつきが生じていた

- 国内外に点在する生産工場を遠隔からスムーズに管理する必要があった

- メーカーとしてQCD+SE(品質、コスト、納期+安全、環境)の継続的な向上が求められていた

これらの課題に対し、同社はBOMに工程設計情報などを統合したBOPを構築することをスマートファクトリー化の導入ポイントと位置づけました。BOPは標準化された製造プロセスを定義し、その後のデジタルツイン構築の基盤になります。

そして、このBOPに基づいたデータ活用や可視化を支えるツールとして、BIダッシュボード「MotionBoard」を導入しました。MotionBoardは、BOPで定義されたプロセスから収集されるデータをダッシュボードで表示し、現場のデータドリブンな管理やリモートでの状況把握を可能にしています。

MotionBoard 導入の効果

- BOP整備による楽器製造プロセス標準化活動を牽引

- データに基づいた現場のコントロールと生産管理が可能になった

- サックス組立工程で生産能率が半年で16%向上した

- 楽器工場で働くクラフトマンたちの意識改革が実現した

- データに基づき現場が助け合ったり、デジタルを活用した業務改善提案が行われたりするようになった

BOPの構築と、そのデータを活用するMotionBoardやデジタルツインの仕組みは、同社が柔軟さと強靭さを備えた企業となるための重要な基盤であり、生産プロセスの標準化と効率向上に大きく貢献しています。

▼ヤマハ株式会社の導入事例をもっとみる

データドリブンで進む生産プロセスの改善とデジタルツイン化スマートファクトリーの取り組みをMotionBoardが支える

製造現場のデータ活用ならウイングアークにおまかせ

BOPは、製造工程の標準化を進めるうえで欠かせない仕組みです。しかし、BOPで定義した体系的な手順を現場で最大限に活用するためには、工程ごとの設備稼働状況や作業実績などといった現場データを収集・可視化し、全体を俯瞰して把握できる体制が必要です。

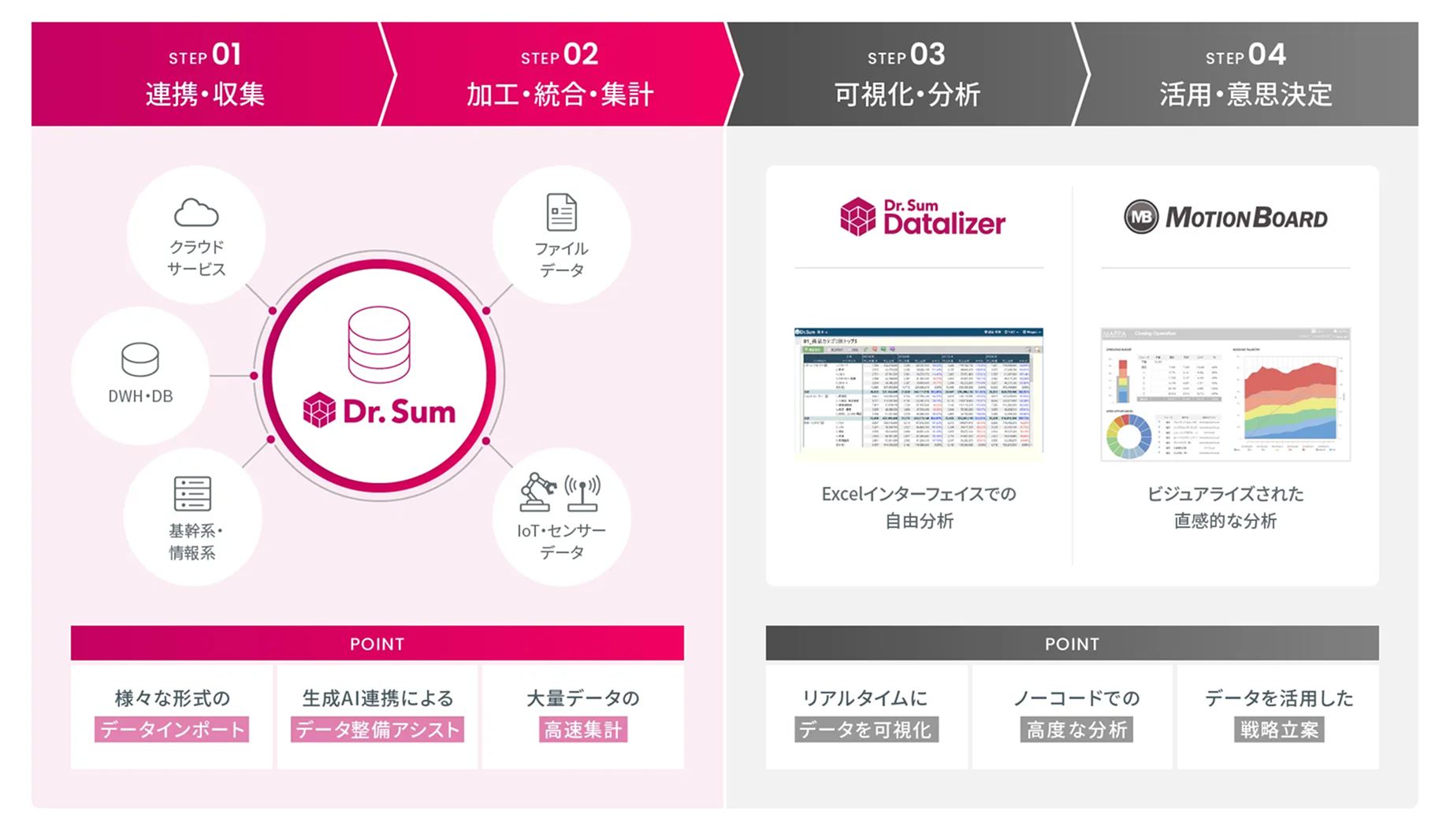

そこでおすすめなのが、ウイングアークのデータ活用ソリューションである「Dr.Sum」と「MotionBoard」です。現場データの収集から可視化・活用までを一貫して支えます。

Dr.Sum:高速集計で現場と全社をつなぐデータ活用基盤

いくら現場でさまざまなデータを蓄積しても、膨大なデータをスピーディかつ正確に扱える仕組みがなければ、データ活用は進みません。

「Dr.Sum」は、工程ごとの作業データや設備稼働状況、品質管理情報などを収集・統合し、リアルタイムで集計できるデータ活用基盤です。例えば、複数の拠点や多品種生産ラインの情報も、「Dr.Sum」を使えば拠点単位・全社単位でスピーディーに把握することができます。また、KPIや工程進捗、トラブル状況といった情報も、日々の業務改善活動や会議での報告にタイムラグなく活用することができます。「Dr.Sum」は、現場のデータを収集・統合するだけでなく、全体最適を実現するためのデータ活用基盤として効果を発揮します。

MotionBoard:現場データの見える化を加速

Dr.Sumで収集・統合したデータを、誰でも直感的に理解できる形で可視化するのが、BIダッシュボードの「MotionBoard」です。

MotionBoardでは、BOPで標準化された工程のデータはもちろん、IoTセンサーから取得した設備稼働情報や、現場で記録される日報・作業ログなど、さまざまな現場データを一元的に集約・可視化することができます。

これにより、BOPで定義された作業と実際の結果との差異を比較しやすくなり、現場改善にも直結します。

また、テンプレートも豊富で、カスタマイズ性が高いため、工場や拠点ごとの個別ニーズにも柔軟に対応可能。現場ごとの運用にフィットさせながら、統一的なデータ活用を実現できます。

まとめ

BOPは、製造現場における作業を標準化とノウハウ共有を実現する情報基盤です。設計から製造、品質管理に至るまでの各プロセスをつなぎ、単なる作業手順書ではなく、属人化したノウハウや熟練者の暗黙知を工程単位で整理・明文化することで、現場全体の力を底上げする役割を担います。

また、BOPの効果を最大限に引き出すには、標準化されたプロセス情報に加えて、現場で日々蓄積される実績データの収集・分析・可視化が不可欠です。

上記でご紹介したウイングアークの「Dr.Sum」や「MotionBoard」は、BOPと連携したデータ活用を支援し、製造現場のDXを着実にサポートします。これからBOPの導入・整備を検討されている方は、ぜひ検討してみてはいかがでしょうか。