MESとは?

はじめに、MESの定義や役割について簡単に紹介します。

MESの定義

MESとは「Manufacturing Execution System」の略称であり、日本語では「製造実行システム」もしくは「生産実効システム」を指す言葉です。

MESを活用することで、生産計画を踏まえた作業スケジュールの作成や、各生産ラインの製造工程と連携した材料の在庫管理、工程の進捗管理などをリアルタイムに把握できるようになります。

MESの特徴は生産ラインとの連携にあります。後述するSCADAやPLCなどと連携することで、MESで立案した生産計画をラインにて実行していくことができるようになります。

いわゆる「FA(ファクトリーオートメーション)」の実現に向けて、MESは有効なツールとなります。

MESの役割

MESは製造工程において資源を無駄なく活用し、生産効率を向上させるために導入されます。

もちろん、工場においては必要な材料・設備があり、作業をする作業員の方がいればMESがなくとも生産を行うことはできます。

しかし、単に製品を製造するのではなく、自社・自工場の利益を最大化させるためには「計画」が必要です。

材料や人的リソース、利用できる設備は有限です。限られたこれらの資源を基に、どのような最終品をどの程度生産するかを計画し、利益を最大化するための生産計画を立案するのがMESの役割です。

製造工程における品質やコスト、納期などを改善していくために、MESにより現場の情報を分析し、改善活動を進めていくことがポイントとなります。

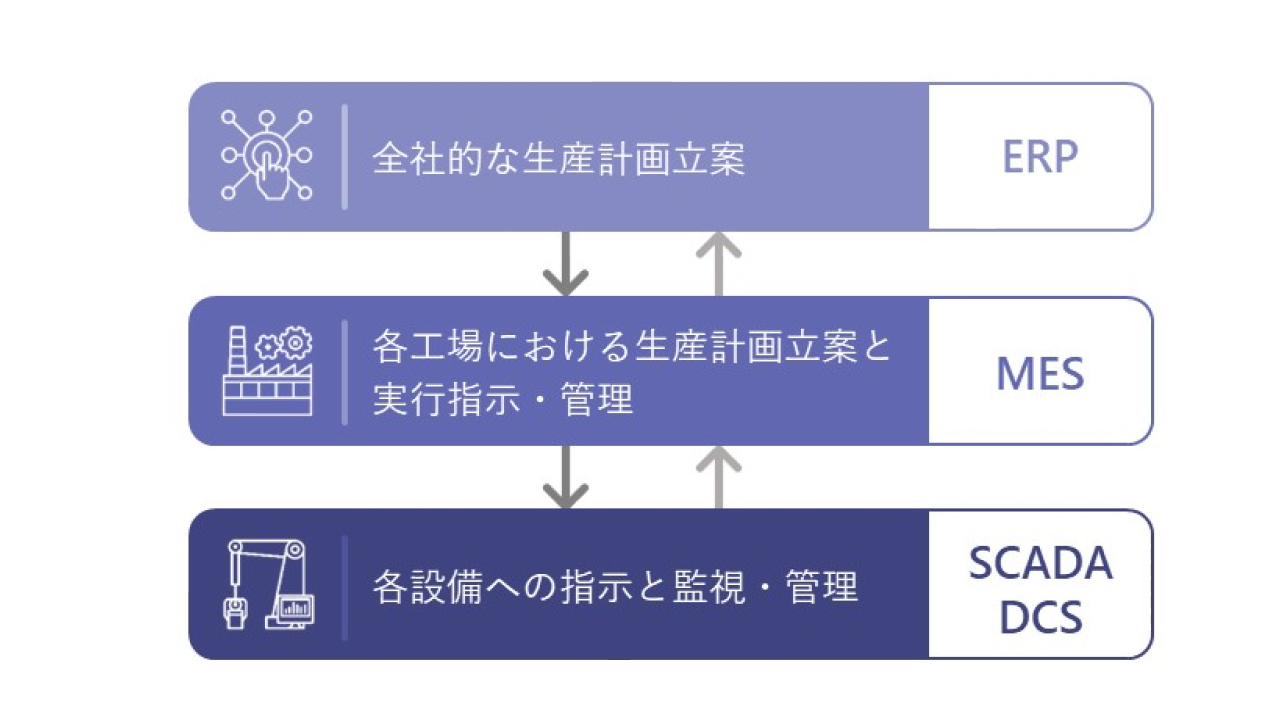

MESとERP・SCADAとの違い

このようなMESの役割と類似する仕組みとして、いわゆる全社最適な生産計画を実現するための仕組みとしてERPを思いうかべる方もいらっしゃるかもしれません。MESとERPにはどのような違いがあるのでしょうか。

また、MESと並んで近年注目度が上がっているSCADAとはどのような使い分けが必要なのでしょうか。

以下では、MESとERP、SCADAの違いについてご紹介します。

ERPとの違い

ERPとは「Enterprise Resources Planning」の略称であり、日本語では「企業資源計画」と訳されます。

当初はヒト・モノ・カネなどの経営資源を最適配置するための計画を表す言葉でしたが、近年ではこれらの計画を実現するためのITシステムを指してERPと呼ばれることが多くなっています。

ERPシステムにより、企業の人材や資金、情報などを適切に分配し、最適な活用を実現することができます。

このように聞くと、材料や設備、人的リソースなどを最適活用するために利用されるMESと同じものなのではないかと感じる方もいるかもしれませんが、両者の違いはその対象範囲にあります。

大きく、製造現場をカバーするMESに対して、ERPは全社をカバーする存在だと理解するとわかりやすいでしょう。

全社的な生産計画をERPで立案したうえで、各工場においてはMESで具体的な生産計画を作成していくといった役割分担で両者は利用されます。

たとえば、自社の物流網や販売側のリソースも含めて最適な生産計画をERPで立案したところ、A工場では製品Xを100ロット、製品Yを200ロット製造するのが適切だと判断されたとします。A工場では、この前提を踏まえて製品Xと製品Yを生産するために最適な設備利用や作業員の配置などをMESにて計画・立案します。

SCADAとの違い

SCADAは「Supervisory Control And Data Acquisition」の略称であり、は日本語では「監視制御システム」と呼ばれるものです。SCADAは工場における生産設備からデータを収集し、製造プロセスを監視していくために導入されます。

IoTセンサーの普及などに伴い、設備データをリアルタイムに収集できる環境が整っています。

一方で、各種設備データを簡単かつ明確に把握するためには、可視化のための仕組みが必要です。

そこで有効になるのがSCADAです。SCADAにより、収集した設備データをコントロールルームや外出先などからでも一元的に把握することができます。

工場全体のコントロールに寄与するという意味では、MESもSCADAも同じような概念に基づく仕組みといえます。

両者は、大きくMESで立案した生産計画が適切に実行できているかをSCADA管理し、分析を進めていくという関係性となります。

ただし、MES製品にはいわゆるSCADAが担う機能である製造プロセスの管理や実績データの収集・可視化まで実現できるものもあります。

SCADAについては以下の記事で詳しく解説していますので、よろしければ併せてご覧ください。

MES導入のメリット

それでは、MESを導入することにはどのようなメリットがあるのでしょうか。以下では、MESを導入メリットについてご紹介します。

生産性向上

MESにより付加価値を最大限高められるような生産計画を立案することで、工場の生産性向上につなげることができます。生産量、生産品目の最適化は手計算では難しく、MESのようなツールを利用することで最適化を実現できます。

従来と変わらない材料・設備・人的リソースのまま、工場の生産価値を高めるための取り組みとして、MESの導入は有効な選択肢となります。

業務の標準化

導入するMES製品にもよりますが、製品によっては製造関連のドキュメント管理や作業手配、作業ガイダンスの提示などを実現するものもあります。

これらの機能を活用することで、業務の標準化と品質の安定化を実現することができます。

また、高度な利用方法として、PLCなど連携したファクトリーオートメーションの実現も検討できます。

MESにより立案した生産計画を基に、PLCと連携して自動的に生産量・生産品目を調整するような、いわゆるスマートファクトリーの実現につなげることも可能です。

品質向上

製品によっては、品質管理・トレーサビリティ管理などの機能を備えるものもあります。このようなMES製品を利用することで、品質向上にもつながります。

また、MESから得られたデータを分析していくことで、たとえば品質基準の見直しなど品質強化施策の検討も可能です。

データ収集・分析を実現するという観点でも、MES導入は有効です。

在庫管理の最適化

IoT機器などによりリアルタイムでデータを収集できる環境を構築できれば、MESを通して材料や部品の在庫状況を把握し、必要量・調達量を迅速に調整することもできるようになります。

これにより、在庫コストの削減や生産の遅延防止を実現することができます。

また、リアルタイムで生産状況を把握できるようになれば、各種リソースを最適利用できるように調整もしやすくなります。

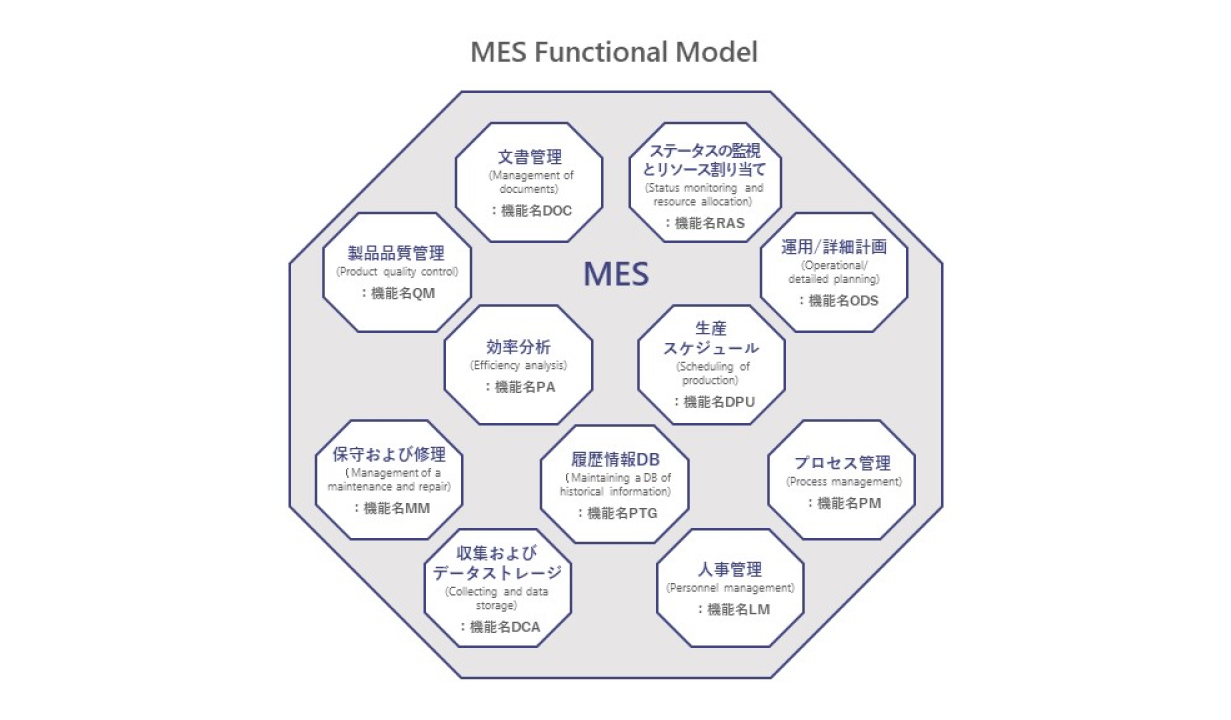

MESの主な機能

MESは具体的にどのような機能を備えた仕組みなのでしょうか。

注意しなければならないのが、MESとして販売されている製品であっても、パッケージにより備えている機能は様々である点です。

ここでは、一例として米国のMES推進団体であるMESA(Manufacturing Enterprise Solutions Association)が定めた定義をご紹介します。

MESAでは、MESの機能を以下の11つに定義しています。この定義は比較的広くMESの機能を定義したものといえます。

実際にMESを導入する際には自社の既存システムやシステム化したいスコープなどを踏まえ、MES導入としてどこまでをターゲットにするか検討が必要です。

そのうえで、各ベンダーが提供するMES製品がどこまでの領域をカバーしているか、よくチェックしてみることをおすすめします。

<MESAが定義するMESの11機能>

| 機能名 | 機能概要 |

|---|---|

| 生産資源の配分と監視 (Resource Allocation & Status) | ヒト・モノ・カネとして人的リソース、設備リソースなどの配分を行う |

| 作業のスケジューリング (Operations/Detailed Scheduling) | 生産計画に基づき、具体的な生産スケジュールを計画する |

| 仕様・文書管理 (Document Control) | 製造に関する仕様書や作業手順書などを作成し、管理する |

| 差立・製造指示 (Dispatching Production Units) | 作業計画に基づき、作業の手配を実施する |

| 作業者管理 (Labor Management) | 作業を行う作業員の配置、シフトなどの管理し、最適な割り当てを実現する |

| 工程管理 (Process Management) | プロセスの制御や工程間の制御などを行う |

| データ収集 (Data Collection & Acquisition) | 作業結果の報告や点検結果の報告など、各種必要データの収集と分析を行う |

| 製品の追跡と体系管理 (Product Tracking & Genealogy) | 仕掛品や製品の追跡を行い、トレーサビリティを高める |

| 実績分析 (Performance Analysis) | 計画もしくは過去の実績と比較して、現在の生産状況を分析し、レポーティングする |

| 品質管理 (Quality Management) | サンプル調査による統計的品質管理など、製品の品質を担保するための取り組みを管理する |

| 保守・保全管理 (Maintenance Management) | 設備の点検・修繕など設備保全に必要となる計画および実行の管理を行う |

参考:MESA「History of the MESA Models」

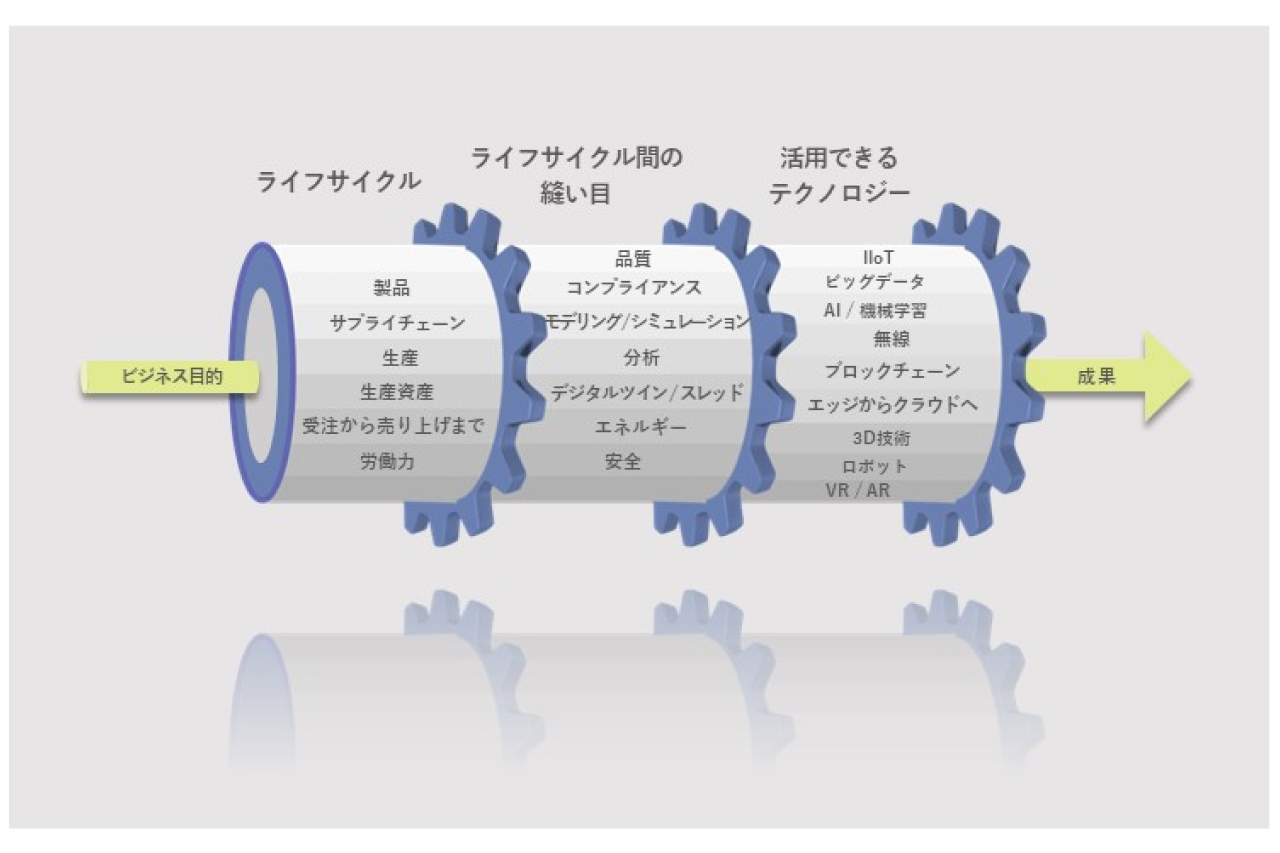

MESの最新モデル

近年、スマートファクトリーや工場DXなどの潮流もあり、工場の現場においてはデジタル技術を活用した高度な製造プロセスの実現に向けた取り組みも進んでいます。

このような中、上述したMESの推進団体であるMESAでは最新のモデルとして「Smart Manufacturing Model」を発表しています。

2022年に発表されたSmart Manufacturing Modelでは、ビジネス目標を実現するために必要な要素として「ライフサイクル」「ライフサイクル間をつなぐ要素」「活用できるテクノロジー」の3つが定義されています。ここでは、簡単にその内容を紹介します。

参考:MESA「MESA Model A Framework for Smarter Manufacturing」

参考:MESA「MESA Model A Framework for Smarter Manufacturing」

①ライフサイクル

ひとつめの要素は、ライフサイクルです。MESAのモデルは製造分野をターゲットにしたものですが、ビジネス全体をターゲットとしてライフサイクルを把握していくことが意識されています。

具体的には、製品・サプライチェーン・製造・生産資源・注文から請求・労働力の各要素について、一連のライフサイクルとして意識していくことが求められています。

ポイントは、これらの各ライフサイクルにおける活動を「スマート」にしていくという点です。

たとえば、製品自体にIoTセンサーを組み込むことで、販売後の保守点検活動を効率化・高度化していくような取り組みは、その一つの例といえるでしょう。

MESAのモデルでは、後述するライフサイクル間をつなぐ要素も意識しながら、それぞれのライフサイクルを最適化していくことが推奨されています。

②ライフサイクル間をつなぐ要素

各ライフサイクルの要素を実行していくためには、その下支えとなる取り組みも必要です。

MESAモデルでは、ライフサイクル間をつなぐ要素として品質・コンプライアンス・モデリング/シミュレーション・分析・デジタルツイン/スレッド・エネルギー・セキュリティの各要素が必要だとしています。

たとえば、製品の品質を担保していくためには、品質試験の実施や統計的な解釈、品質管理システムによる取り組みの記録やトレーサビリティの確保などが必要となるでしょう。

また、安定的に工場を操業するためには、セキュリティ面の対策も必要となります。

このような要素があって初めて、工場は製造のライフサイクルを回すことができます。

工場の運営においては、これらの各要素についても「スマート」にしていくことが重要とされています。

③活用できるテクノロジー

ここまで、ライフサイクル及びライフサイクルの下支えとなる要素について「スマート」にしていくことが重要であると紹介しました。

具体的には、どのような技術で「スマート化」していけばよいのでしょうか。

MESAモデルにおいては、スマート化のために活用できるテクノロジーとして、IoT・ビッグデータ・AI/機械学習・ワイヤレス・ブロックチェーン・エッジコンピューティング・添加剤・ロボット・VR/ARの各要素を取り上げています。

たとえば、IoTデバイスから収集したデータを機械学習により分析し、新たな付加価値を生み出してくような取り組みが期待されます。

スマートな製造・生産を実現していくためには、各ライフサイクルにおいてこれらの技術を活用していくことが必要です。

MES導入のポイント

実際にMESシステムを導入する際には、どのように進めていけばよいのでしょうか。

ここでは、MES導入のポイントとして4つの観点を取り上げます。

セキュリティ対策

工場のデジタル化が進む中、工場おけるセキュリティ強化の重要性が強く意識されるようになりました。

セキュリティ対策が不十分であると、情報漏えいや向上の操業停止など、企業にとって大ダメージとなる事態を引き起こすことにもなりかねません。

特に、製造業においてはサプライチェーンの一部となっている企業も多く、一つの企業がセキュリティ侵害を受けると、サプライチェーン全体に影響が波及する恐れもあります。

対策が弱い工場から、他の工場・企業のデータが盗まれるような事態も実際に発生しています。

このような背景から、工場全体のデータを管理するMESの導入にあたっては、セキュリティ面に強く留意すべきです。

加えて、データの収集において利用する工場内ネットワークのセキュリティ強化など、MES導入においては工場内全体のセキュリティレベルを向上させていくこともポイントとなります。

IoT・ネットワークの構築

MESによって工場内データの収集・分析を実施していく場合、各設備からデータを収集できるようにIoT機器や工場ネットワークを導入していく必要があります。既にネットワーク環境を構築している、IoT機器によりリアルタイムにデータ収集できるといった工場であれば、MESは比較的導入しやすいといえます。

スマートファクトリーを目指していく上ではIoT・ネットワーク環境の構築は重要ですが、一方でまずは各設備から収集・出力したデータをMESに手動で投入するような使い方も検討できます。

PLC・SCADAとの連携

スマートファクトリー化を実現していくためには、MESだけでなくPLCの導入など、製造のオートメーション化を進めていくこともポイントです。

MESとPLCを連携させることで、MESにて立案した生産計画を基に実際の設備を動かしていくことが可能となります。

その他にも、製造プロセスを監視・制御していくための仕組みとして、SCADAを導入することも検討できます。

MES・SCADA・PLCをうまく組み合わせることで、工場の自動化を推進していくことができます。

予算と費用対効果

MES導入にあたっては、導入コストだけでなく、運用コストやメンテナンスコストなども考慮し、投資対効果を評価することが重要です。

まずは必要な機能を明確にして、予算と費用対効果を検討します。

MESとして提供されている製品も、提供ベンダーによって機能差があります。

自社の要件を満たす必要最小限の機能を備えた製品を選ぶことが、コストメリットを出すためのポイントです。

また、せっかくMESを導入しても現場で利用されなかったり、効果がでなかったりすれば意味がありません。実際に利用する部門の意見を取り入れることも必要です。

使われないシステムとなってしまうことを避けるためには、PoCを実施するなど、スモールスタートで有効性を検証することも有効でしょう。

最低限の仕組みを備えた製品を導入しつつ、現場の意見を確認し、効果が認められれば活用領域を拡張していくことで、導入の失敗確率を下げることができます。

ウイングアークの簡易版MESソリューション「MESOD」とは?

このように、MES製品の選定にあたっては自社にあった機能を備える製品を選ぶことがポイントです。何でもできるパッケージシステムでは、どうしても導入コストが高くなります。

そこおすすめなのが、ウイングアーク1stが提供する、安価かつクイックに導入できる簡易版MESソリューション「MESOD」です。

ニーズの高い「設備稼働モニタリング」「製造モニタリング」「設備メンテナンス」「品質管理・品質分析」などの機能をあらかじめテンプレート化。

PLCとのデータインターフェースとデータを可視化するダッシュボード画面をセットでご用意していることで、一般的なMES導入で必要となるコンサルティングや要件定義などの作業をせずに、スピーディな導入が可能です。

PLCや生産管理システムなど周辺システムとの連携においては、汎用的なデータ形式であるCSVフォーマットでの連携が可能です。一般的にコストがかかる連携機能の開発も最小限で実現します。

このように、低コストかつ短期間で導入できるMESODは、お手軽にMESを導入する仕組みとして有効です。MESODにより、各設備や生産計画データを読み込み、設備稼働状況や製造状況のモニタリングを実現。品質管理や品質分析につなげることができます。

さらに、より高度な機能を備えたMESを導入したい場合は、個別対応も可能です。

当社では、MESソリューションとしてMESODをベースとした機能拡張サービスも提供しています。

古い設備や各設備メーカー固有のセンサーからのデータ収集や、設備から取得できない手書き帳票などの情報の電子化など、お客さまの固有要件にも対応いたします。

MESの導入を検討されている方は、ぜひお気軽にお問い合わせください。

製造現場を改善した企業事例

以下では、実際に当社のソリューションを導入した事例をご紹介します。

受入検査工程、の組立工程でのリアルタイムな可視化を実現(富士通アイ・ネットワーク)

富士通アイ・ネットワーク社では、MESを初め場内の様々な製造装置、生産管理システム、各種センサーなどをデジタルでつなぎ、生産活動の自動化・自律化、サプライチェーンの統合などを実現する構想を計画。

そのために、まずは人手に依存していた工程管理をリアルタイムに可視化すべく、当社の製造業向けソリューションを採用しました。

まずは、同社がサプライヤー各社から調達している約6,000種の電子部品や機構部品について、着荷から荷捌き、検査、入庫までの一連の作業を可視化するダッシュボードを構築。

ダッシュボード上には検査予定と作業実績のリアルタイムデータを表示し、その日に入庫しなければならない納品オーダー数に対して現時点で進み・遅れがどうなっているかをひと目で確認できる仕組みを構築しました。

▼富士通アイ・ネットワークシステムズ株式会社の導入事例をもっとみる

https://www.wingarc.com/product/usecase/189.html

工場とシステム部門が連携できるダッシュボードの整備(ユニオンツール)

電子回路基板の加工で使用される超硬ドリルの世界的メーカーであるユニオンツール株式会社では、ホストコンピュータに集約された製造装置の稼働情報をリアルタイムに把握できないことから、予定の遅延や装置の停止に気づくのが遅れ、生産量が未達となってしまうという課題がありました。

同社では、設備稼働状況の可視化を進めるべく、当社の製造業向けソリューションを採用。

導入にあたっては、その有効性を検証するためにPoCを実施しました。PoCでは、製造装置ごとの生産の計画数と実績をガントチャートで表示する機能を半日で構築するなど、スピーディに機能を開発。製造現場含めて、ソリューション導入への機運が高まりました。

同社では、その後生産計画に対する実績値を表示するダッシュボードや、材料の在庫状況を表示するダッシュボードなど、さまざまなダッシュボードを構築。

今後は、仕掛在庫の滞留状況や治工具の状態などの領域全体を可視化し、集中管理体制を実現していきたいとのことです。

▼ユニオンツール株式会社の導入事例をもっとみる

https://www.wingarc.com/product/usecase/188.html

まとめ

この記事では、MESについて詳しくご紹介しました。MESは広い概念であり、MES導入としてあらゆる取り組みを一度に進めることは難しいと考えられます。

まずは自工場における課題を踏まえ、取り組みやすい領域から取り組んでいくことが有効です。

今回ご紹介したウイングアーク1stの簡易版MESソリューション「MESOD」を活用することで、クイックかつスモールにMESを導入することができます。

MES導入を検討されている方は、ぜひお気軽にお問い合わせください。