SCADAとは

SCADAとはどのようなものなのでしょうか?まずは、SCADAの定義や役割について紹介します。

SCADAの定義

SCADAは「Supervisory Control and Data Acquisition」の略称であり、製造設備のデータ収集と可視化を行うシステムのことを指します。読み方は「スキャダ」です。

SCADAは工場の製造設備からデータを収集し、ダッシュボードなどにより稼働状況を把握する機能を備えます。

SCADAを導入することで、工場内に分散している機器や設備をコントロールルームから一元的に監視・管理することができます。

SCADAは明確な定義がされているわけではなく、製造設備のデータを収集して可視化する仕組みを包括してSCADAと呼ばれることが多いといえます。

SCADAの名称でベンダーから提供されているも製品もありますし、BIツールなどの汎用的な製品を用いてSCADAの機能を実現することもできます。

SCADAの役割

従来、製造設備の稼働状況を確認するためには、作業員の方が機器のそばで目視確認を行う必要がありました。

機器の操作についても機器のそばにある操作盤で実施されていました。

一方で、いわゆるファクトリーオートメーション(FA)として工場の自動化が進んでいくと、機器の起動や停止、異常発生時の対応などは遠隔で実施できるようになります。

必ずしも製造設備に人員を配置せずとも操業が行えるようになりますが、この時に必要なのが設備に異常が発生していないか、生産性に問題はないかといったチェックを行う仕組みです。

機器の動作確認も効率的に実施するために、遠隔から製造設備の稼働状況を監視し、制御していく仕組みとしてSCADAが有効となります。

スマートファクトリーや工場DXの実現における一つの武器として、SCADAの導入は効果的です。

SCADAとDCS・MESの違い

工場設備に詳しい方であれば、DCSという言葉を聞かれたことがある方も多いと思います。

SCADAとDCSはどのように違うのでしょうか?また、近年注目されているMESとSCADAには違いがあるのでしょうか?

ここでは、SCADAとDCS・MESの違いについてご紹介します。

DCSとの違い

SCADAと似ている仕組みとして、DCSが挙げられます。

DCSは「Distributed Control System」の略称であり、日本語では分散制御システムと訳されます。

DCSもSCADAと同様に、遠隔から製造設備を監視するための仕組みです。

日本において古くから利用されており、工場に勤務されたことがある方であれば聞いたことがある、利用したことがあるという方もいらっしゃるかもしれません。

両者の違いは、大きく3つあります。

1つ目は、汎用性です。

一般的にDCSは機器ごとに制御装置を導入する仕組みとなっています。

DCSは個々の製造設備の制御や状態の可視化を実現するために用いられますが、対してSCADAは汎用的に利用される仕組みです。

SCADAにより、設備の種類・メーカーを問わず、収集したデータの一元的な可視化や分析などを実現することができます。

また、DCSにより製造設備ごとに収集したデータを、SCADAにより一元的に可視化するような使い方も可能です。

2つ目は、対象とする機能の範囲です。

DCS製品も様々ですが、一般的にはDCSには設備の制御機能も含まれます。

一方でSCADA自体に製造設備の制御機能はなく、製造設備の制御を行うためにはPLC(Programmable Logic Controller:設備制御装置)など別のシステムを合わせて導入する必要があります。

3つ目は、コスト面です。

専用の仕組みが必要となるDCSは、一般的にはコストが高い傾向にあります。DCSと比較して汎用的な仕組みであるSCADAは、比較的低コストで導入することができます。

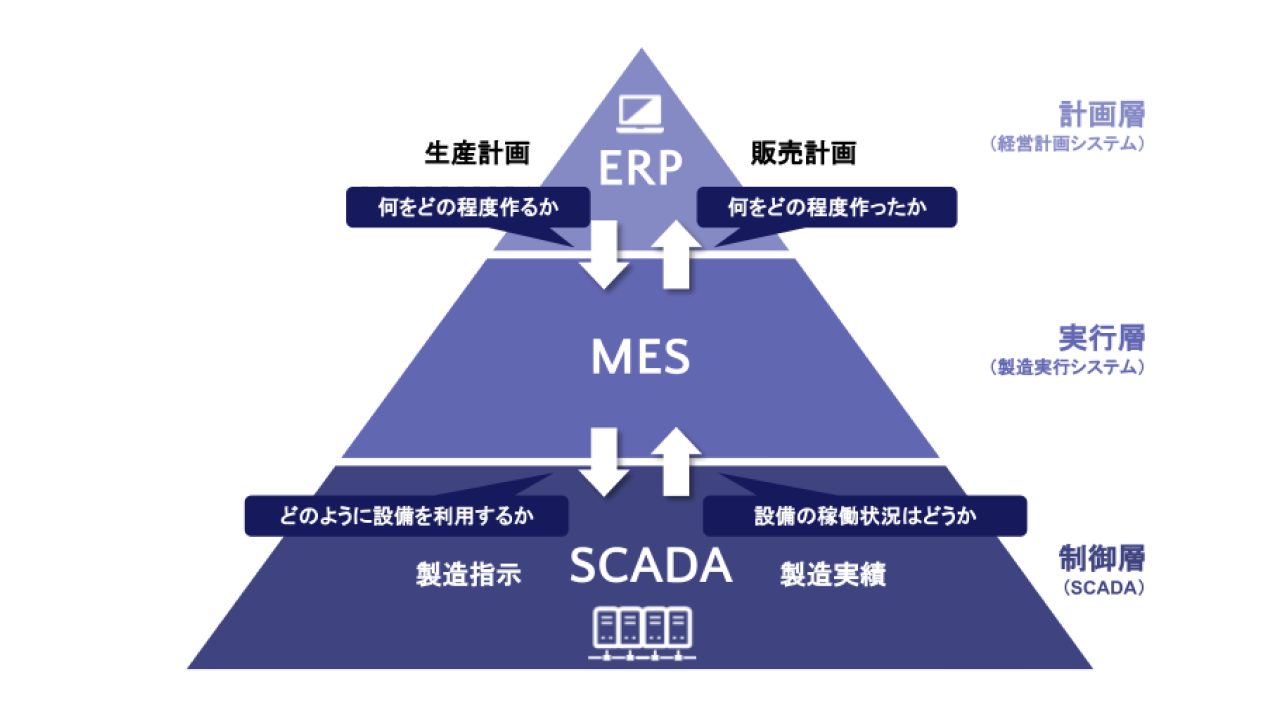

MESとの違い

MES(Manufacturing Execution System)とは製造実行システムのことです。

近年注目されているMESですが、やはりSCADAとは役割が異なります。

MES主な役割は生産性・品質向上のための作業スケジュールの作成や、材料の在庫・工程の進捗などのリアルタイム把握です。

MESで立案した生産計画を実際に実行する際に、設備の稼働状況や生産性などを監視・管理していくのがSCADAの役割という関係性となります。

SCADAは各設備の稼働状況を可視化し、効率的な動作や生産性向上につなげていくことを目的として導入されます。

SCADA導入のメリット

それでは、SCADAを導入することでどのようなメリットを得ることができるのでしょうか。

ここでは4つの主なメリットについてご紹介します。

遠隔監視の実現

省力化を目的に、製造設備をコントロールルームなどの遠隔から監視していく取り組みを進める工場も増えています。

このような取り組みを実現する際に、各設備の情報を一元的に参照できるSCADAは大きな武器となります。

従来からDCSなどにより遠隔監視を実現していた工場においても、より汎用性の高いSCADAを利用することで様々な設備をまとめて監視しやすくなります。

CSV形式など汎用的なデータ連携手法を採用している製品であれば、拡張性もあります。

低コストでの導入

DCSなどと比較して、パッケージ化された製品が多く、汎用性の高いSCADAは低コストで導入できるというメリットがあります。

中規模・小規模の工場においても導入しやすいのがSCADAの魅力です。

もちろん、SCADA製品によっては高価なものもありますが、汎用的なBIツールやデータベースを活用したものであれば、安価で導入できます。

製造設備の種類によらず汎用的に利用できる製品が多いため、個別の作りこみも不要という点も大きなメリットです。

工場内のデータ分析の実現

SCADA導入によって工場内のデータを一元的に収集できるようになると、それらのデータを用いた分析も実現することができます。

設備の稼働率や生産性はどうか、生産品目を変更した場合の経済性はどうかなど、データ分析を進めることで、既存のプロセス改善にもつながります。

工場DXの観点でデータ活用は重要視されています。データを分析することで、これまで見えていなかった課題の把握や、感覚では感じていたものの根拠のなかった仮説の検証などが可能となり、工場操業における改善策を検討することもできます。

生産効率・品質管理の強化

製造ラインをリアルタイムで把握できるため、生産量の最適化や、生産の中断を最小限に抑えられる点もメリットです。

製造に関するデータがリアルタイムで可視化されるため、製品の品質に影響を及ぼす要因を素早く特定し、修正できます。

たとえば、いわゆる「アンドン方式」として生産ラインで異常が発生した際に従業員がランプを点灯させる仕組みを採用している工場も多いと思います。アンドン方式は従業員がその場にいなければなりませんが、SCADAにより遠隔で設備の異常を発見できればより効率的に異常の検知を実現することができます。

セキュリティの強化

製造設備への不正アクセスや悪意のある操作を監視し、防ぐことができる点もSCADAの利点といえます。

製造設備の異常は必ずしも設備の不具合や操作ミスなどによるものだけではなく、悪意のある作業員や不審者による人為的なエラーなども含まれます。

SCADAにより製造ラインをリアルタイムで把握できるため、万が一このような事態が発生した際にも、生産量の最適化や生産の中断を最小限に抑えやすくなります。

SCADAの仕組み

実際に、SCADAはどのように設備の可視化を実現するのでしょうか。

SCADAは大きく「IoT機器その他によるデータ収集」「PLCによる制御」「ネットワークによる通信」「SCADAによる表示」というフローで利用することができます。

以下では、SCADAの仕組みについて解説します。

IoT機器その他によるデータ収集

まずは、製造設備の状態を把握するために必要なデータを収集します。

たとえば、化学プラントであれば圧力・流量・温度などですし、組み立て加工工場であれば生産量や作業時間、エネルギー消費量などです。

工場内の巡回点検により手動で紙などにデータを記録しているという工場であれば、まずデータを電子化することが最初のステップとなります。

データの電子化の手法として、タブレットなどを用いることで巡回点検時にデータを記録し、データベースに送信する方法もありますが、SCADAを通してリアルタイムに設備の稼働状況をチェックするためにはIoT機器などを活用したリアルタイムでのデータ収集が有効です。

IoT機器を設置することで、上述した圧力・流量・温度やエネルギー消費量などの各種データを高頻度で収集できるようになります。

IoTの普及とともに、IoT機器からこれらの情報を収集できる仕組みとなっている工場も増えている状況にあります。

SCADA導入を検討する際には、併せて自社工場のIoT化も検討するとよいでしょう。

PLCによる制御

工業用ロボットの導入など、より高度化が進んでいる工場であればPLCを利用されているケースも多いのではないでしょうか。

PLCは、手動もしくは各種IoT機器などのセンシング情報を基に設備の動作を制御します。

SCADAが導入されていない場合、PLCを通した機器の制御や機器の動作情報の把握は、HMI(Human Machine Interface:産業用モニタ)などを通して現場で実施します。

PLCはあくまで個々の設備の監視と制御が役割であり、個々の機器を制御するためには、HMIが置かれている現場に行く必要があります。

一方、SCADAを導入し、PLCからSCADAにデータを送るようにネットワークを構築することで、工場内の全設備の状態を一元的に把握することができるようになります。

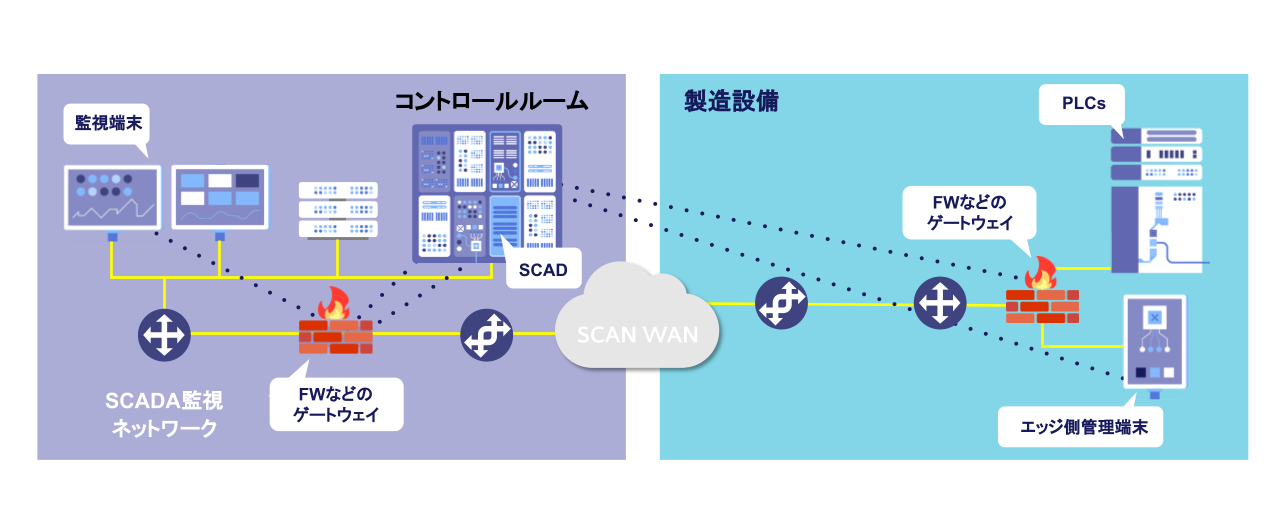

ネットワークによる通信

PLCとSCADAを工場内ネットワークにて接続することで、データを収集します。

SCADA製品によっては、主要なPLCに対応し簡単にデータ連携を実現することができるものもあります。

また、CSV・JSON形式など一般的なデータ形式でやり取りをするように構築することもできます。

各設備に設置されるPLCとコントロールルームに設置されるSCADAを連携させるためには、当然ですが工場内のネットワーク敷設が必要となります。

工場DXなどの取り組みの中で既にネットワーク敷設が完了しているケースもあると思いますが、まだネットワークの準備が出来ていない場合には、SCADAの導入と合わせてネットワーク環境を構築します。

後述しますが、工場内ネットワークの構築にあたってはセキュリティ面にも注意する必要があります。

SCADAによる表示

PLCから収集されたデータをSCADAにて可視化します。

SCADAを見れば、工場内のあらゆる設備の稼働状況を把握できるようになります。

SCADA製品によっては、スマートフォンから設備の状態を確認できたり、異常発生時にアラートを上げたりするような機能を備えているものもあります。

そのような製品を利用することで、工場の監視を自宅で行うような、テレワークの実現も視野に入ってきます。

SCADA普及の背景にある技術トレンド

ここまでご紹介した通り、SCADAはあくまで可視化がメインの機能であり、SCADAの能力を最大限発揮するためには関連する技術の活用がポイントとなります。

以下では、SCADAが普及している背景にある技術トレンドについて紹介していきます。

IoT

工場のIoT化により、製造設備を含めデータ収集が容易となったことは、SCADAが普及した大きな理由といえるでしょう。

従来、工場内の巡回点検などにより一日一回などの頻度で収集されていた各種データは、IoT機器によりリアルタイムに収集できるようになりました。

一方で、これらのデータは収集するだけでは意味がなく、可視化・分析できて初めて意味があります。

IoT機器から収集できるデータ量は膨大なものとなり、データそのものを見ても把握することはできません。

必要なデータを抽出し、時系列や設備グループごとなどで可視化することで、初めて価値のあるものとすることができます。このような可視化・分析の仕組みとしてSCADAの活用が有効となります。

エッジコンピューティング

IoTから収集されたデータは膨大なものとなり、そのままSCADAに連携するとSCADA側で膨大な量のデータを保持しなければなりません。

データを保管するストレージの容量も必要ですし、工場内ネットワーク、もしくは工場からデータ保管先となるクラウド・データセンターなどへの通信量も大きなものとなります。

コスト削減の観点からも、エッジコンピューティングにより製造設備側でデータの圧縮や選別を行い、可視化を行うべきデータのみをSCADA側に連携することが重要となります。

エッジコンピューティングにより、現実的なコストでSCADAの導入が可能となります。

DX・スマートファクトリー

スマートファクトリーやDXの潮流として、工場の自動化・高度化が進んでいるのもSCADA導入の背景にあるといえるでしょう。

いわゆるファクトリー・オートメーションとして、工場の自動操業を実現するための取り組みも進んでいます。

たとえば、PLCの普及もその一つです。PLCにより工場設備の動作をより詳細に制御できるようになります。

コントロールルームからPLCに遠隔で指示を出すことにより、工場全体の製造効率を最適化するような取り組みも進んでいます。

この時、設備の稼働状態を監視し、また分析を行うためのツールとしてSCADAが有効となります。

SCADA導入のポイント

SCADAを導入する際には、どのような点がポイントとなるのでしょうか。

ここでは、SCADAの導入において意識したいポイントとして、4つの観点を取り上げます。

セキュリティ対策

SCADA導入にあたって最も気を付けるべきはセキュリティ面といえるでしょう。

各工場設備と一元的に連携してデータを収集するSCADAは、不正アクセスなどの被害を受けた際に工場全体に影響が波及する恐れがあります。

SCADAの導入にあたっては、IT領域だけではなく、いわゆるOT(オペレーショナルテクノロジー)領域のセキュリティとして、工場現場におけるセキュリティ対策を強化していく必要があります。

具体的には、設備のファームウェアアップデートや設置されたIoT機器のアップデート、FWなどゲートウェイの設置による工場内のネットワーク分離とセキュリティ強化などが必要となります。

工場においてはダウンタイムの発生を許容しにくく、セキュリティパッチあてなどが実施しにくいこともありますが、常に最新の環境を利用できるようにセキュリティ面を意識した運用を行いたいところです。

どうしてもダウンタイムが許容できない領域については、データ分析・活用などにおいて不便ではありますがネットワークから切り離し、閉じた領域にて運用を行うことも一案となります。

また、工場の操業にあたっては、いわゆるサイバーセキュリティだけでなく、フィジカルセキュリティとして物理的な面での対策も重要となります。

工場の入退館管理の強化や、構内カメラの設置・AIによる映像分析など、対策を強化していく必要があります。

汎用性

SCADA自体が汎用性の高い仕組みではありますが、どのような製造設備・PLCと連携できるかや、どのような方式でデータ連携を行うかなど、汎用的に利用できるかはSCADA導入時のチェックポイントとなります。

製品によっては、PLCとの連携を簡単に実施できるものもあります。SCADA提供ベンダーに対して自社工場内の設備にどの程度容易に対応できるかを確認してみると良いでしょう。

汎用性が低い製品であると、SCADA導入時には工場内の設備に対応できていたものの、設備の更新と共にSCADA側で一元的なデータ可視化ができなくなってしまう、もしくは対応するために高い保守コストが必要となってしまう可能性もあります。

加えて、製造設備のデータだけではなく、日報データや在庫データ、生産計画データなど様々なデータと組み合わせて分析ができるかどうかもポイントとなるでしょう。製造設備のデータだけで分析できる範囲は限られます。

汎用的なデータベースが用意されている製品であれば、コストをかけずに他のシステムと連携し、一元的にデータ分析を行うような利用方法も可能となります。

連携フォーマットにおいても、CSV形式など時代が変わってもある程度汎用性が保証されると想定されるフォーマットでデータの連携が行えるような製品を利用すべきだと考えられます。

要件・機能

どのような製品を作っているか、どういった生産方式をとっているかによって求められる機能は異なります。

自社に導入するSCADAが満たすべき機能や要件を明確にすることも重要です。

たとえば、コントロールルームもしくは工場外などから一元的に設備の稼働状況を把握することが主な要件であれば、その目的に向けて必要最小限の機能を備えたSCADA製品を採用すべきでしょう。

SCADAは比較的安価に導入できますが、当然ながら様々な機能を実現しようとすればその分コストは高まります。

サポート体制

新しい仕組みを採用する際には、必ず現場従業員の習熟が必要となります。

導入時に運用方法の提案や操作説明などのサポートを実施してくれるベンダーを選ぶべきでしょう。

また、SCADAを単に導入したところで生産効率が上がるわけではありません。

どのようにSCADAを活用し、業務適用していくかについては、各社で検討していく必要があります。

この時、各工場の現状や要望に合わせてSCADAの活用方法について併走型でサポートしてくれるベンダーであれば、SCADAの導入効果を高めやすくなります。

また、導入後のサポート体制についても確認しておくべきでしょう。

SCADA製品に関するトラブル発生時にどのような対応を受けられるか、サポート対応時間帯はいつかなどを抑えておく必要があります。

また、セキュリティ対策についても継続的に対応してもらえるか、脆弱性発見時の対応はどうかなど、セキュリティ面のサポートについても注意が必要です。

製造現場のデータ収集・可視化にはウイングアークの製造ソリューションがおすすめ

ここまで、SCADAの特徴や導入メリット、導入時の注意点などについてご紹介してきました。

SCADA製品を選ぶ際に特にポイントとなるのは、「セキュリティ面の対策はどうか」「汎用性な仕組みを利用しているか」「要求に合わせて必要最小限の機能が用意されているか」「サポート体制は充実しているか」といった観点となります。

ウイングアークでは、製造設備の可視化に有効な製造業向けソリューションを提供しています。

製造業向けソリューションでは、データ分析基盤「Dr.Sum」とBIダッシュボードツール「MotionBoard」の組み合わせにより、製造設備やIoT機器から得られたデータを一元的な環境で可視化することができます。

設備稼働率の可視化を行うことで、細かい停止要因などを把握し、ボトルネック改善につなげられます。

設備のデータは汎用的なフォーマットであるCSV形式にて連携。製造分野だけでなくあらゆる分野で利用できる汎用的なデータベースを採用しているため、日報データや販売データ、在庫データなど様々なデータと組み合わせた分析を実現することができます。

これにより、生産予実管理や進捗管理、設備の稼働状況や停止要因分析など、確認したい情報を一つの画面で表示。製造設備データだけでは実現できないような高度なデータ分析を実現します。

もちろん、各メーカーのPLCとも連携可能。また、SCADA製品との連携も可能であるため、各工場で独自に導入しているSCADAから、本社で一元的にデータを分析したい場合などにも有効な選択肢となります。

セキュリティ面でも、ユーザーごとに表示可能とできるデータを切り替える機能など、充実した対策を用意。

コスト面でも、一般的なSCADAソリューションよりも比較的安価で利用することができます。

製造ソリューションの利用にあたっては、充実したサポート体制も用意されています。

自己解決に有効なオンラインコンテンツや情報交換に有効なユーザーコミュニティが設置されており、ユーザーであれば活用可能。もちろん、詳細なサポートが必要である場合には、スタッフが直接サポートするサービスも用意されています。

専任のカスタマーサクセスマネージャーによる製品導入・活用方法の支援も可能です。

ウイングアークの製造ソリューションは、CT(サイクルタイム)やOEE(総合設備効率)、停止時間などを取得・監視・制御するために有効なツールとるでしょう。

まとめ

この記事では、SCADAについてその概要や導入メリット、導入時のポイントなどについてご紹介しました。

製造DXやスマートファクトリー実現にあたって、SCADAは大きな武器となります。

一方で、製品選びにおいてはセキュリティ面やコスト面、サポート体制などについて注意していく必要があります。

低コストで汎用性の高い可視化の仕組みを導入されたい方は、ぜひお気軽にお問い合わせください。