スマートファクトリーとは

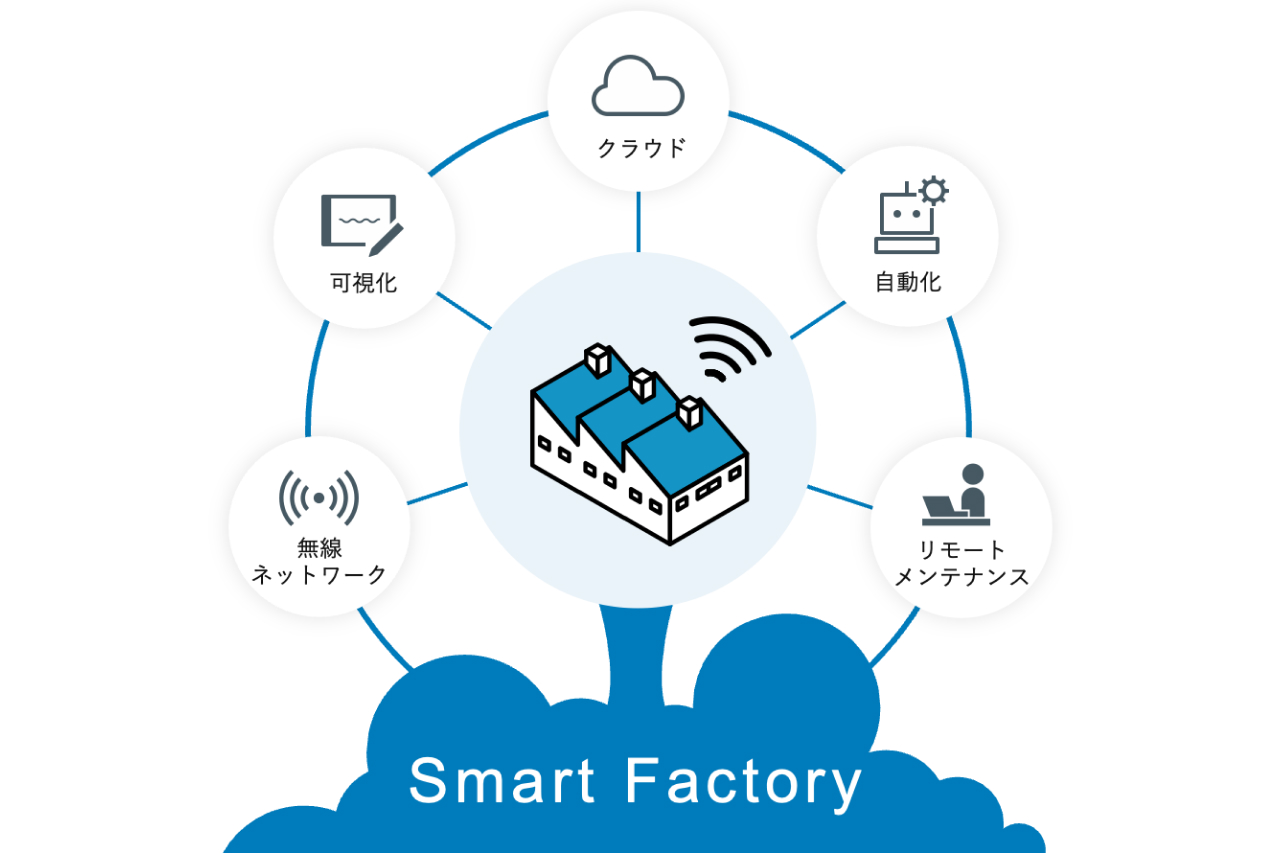

一般的にスマートファクトリーとは、デジタル技術を活用して見える化や自動化を促進し、生産性や品質の向上を目指す工場のことです。

たとえば、工場内に設置したIoTなどの機器で情報を収集し、設備の稼働状況を可視化したり、収集したデータをAIで分析したりすることで、作業の自動化や品質改善を図る取り組みが挙げられます。

ドイツで提唱された「Industry4.0」では、その中心的なコンセプトとして「スマートファクトリー」を挙げており、製造プロセスにおける自動化やデータの活用により、効率と生産性の向上を目指しています。

IoTの進展に伴い、生産活動におけるデータ収集と活用はますます主流になっており、日本でも「Society5.0」を掲げた国策がとられるなど、スマートファクトリーへの取り組みは注目を集めています。

スマートファクトリー化のトレンド

以下では、近年のスマートファクトリー化の取り組みにおけるトレンドを紹介します。

グリーン・トランスフォーメーション(GX)への対応

グリーン・トランスフォーメーション(GX)とは、再生可能なクリーンエネルギーを活用し、気候変動の原因となっている温室効果ガスの排出を抑えつつ、産業の競争力向上を目指す概念です。

経済産業省が旗振り役として提唱しており、政府にて内閣総理大臣を議長とした「GX実行会議※」が設置されるなど、国家レベルでグリーン・トランスフォーメーションに対する関心が高まっています。

GX実行会議では「脱炭素目的のデジタル投資」についても言及されており、「デジタル化や電化等の対応に不可欠な省エネ性能の高い半導体や光電融合技術等の開発・投資促進に向けた支援の検討を進める」ことを今後の目標としています。

グリーン・トランスフォーメーションの流れを踏まえると、スマートファクトリー化を進めるうえでは環境面も考慮する必要があるでしょう。

※参考:内閣官房「GX実行会議」

高度なデータ活用による将来予測・自動化への発展

製造業のみならず、あらゆる業界において従来からデータ活用の重要性が意識されてきました。

すでにデータの収集や活用に取り組んでいる企業においては、今後さらに高度なデータ活用へとステップを進めていくことになります。

IoTや社内外のシステムなどから収集した情報の蓄積・可視化が第一段階だとすると、次は蓄積した情報を活用していく段階です。

たとえば、膨大な情報を分析・学習して目的に応じて活用していく将来予測や、予測情報を用いた判断・実行など、より高度なデータ活用が進んでいくと考えられます。

省人化・無人化

高度なデータ活用による予測や自動化が実現することで、工場の省人化が加速していきます。

データに基づいた判断ができれば、その判断結果を工場の運営にフィードバックさせることが可能です。

たとえば、化学プラントの流量制御の自動化や、設備稼働状況からメンテナンスが必要な時期を予測することで生産ライン停止による売上ロスを削減する取り組みなどが進んでいくでしょう。

製造業のスマートファクトリー化における最終的なステップは、工場の無人化だと想定されます。

データを学習したAIにより自律的な判断を実施することで、上述した生産量の調整やエラーの修復などの作業を自動化できます。

工場の無人運転に向けて、今後はさらに高度なデータ活用の取り組みが進んでいくと思われます。

これらの取り組みは、データなくしては実施できません。現段階で自社のデジタルデータ化が進んでいない場合、まずはデータを集める取り組みから始める必要があります。

スマートファクトリーの海外事例

スマートファクトリー化の取り組みが進む海外では、どのような事例があるのでしょうか。

以下では、スマートファクトリー化の海外事例を紹介します。

テスラ

電気自動車メーカーであるテスラ社では、上海、ネバダ、バッファロー、ベルリンの4ヶ所に大規模工場を保有しています。

これらの工場は「Gigafactory」と呼ばれ、高度な技術が活用されたスマートファクトリーとして知られています。

とくに、ベルリン ギガファクトリーは、世界でもっとも先進的な電気自動車生産工場です。

ベルリン ギガファクトリーの製造プロセスは、自動化とAI技術による効率化を実現しているほか、太陽光発電を利用するなどサステナビリティも考慮されています。

インフィニオン

主に自動車向け半導体分野のグローバルリーダー企業であるインフィニオン社では、ドイツのドレスデンにスマートファクトリーを構築しています。

同工場では、人間を支援する200以上のロボットを活用して製造を実施。

また、デジタルツインの活用により製品ポートフォリオの変更を定期的にシミュレーションし、収益を最大化できる生産計画立案を実現しています。

ハイアール

中国の電気機器メーカーであるハイアールでは、製造プロセスにおいてAIを最大限に活用しています。

たとえば、製品に組み込まれたIoTから収集したデータをAIで分析することで、機器の問題を早期に検出。これにより、製品に大きな影響を与える前に修理が可能です。

また、5G技術を活用して、製品検査の自動化アプリケーション効率を大幅に向上するなど、最新の技術を取り入れた工場運営を行っています。

Johnson & Johnson DePuy Synthes

医療機器メーカーとして知られるJohnson & Johnsonの関連会社DePuy Synthesでは、1997年にアイルランドに設立した工場へ多額の資金を投資し、スマートファクトリー化を実現しました。

投資における最大のポイントは、ほぼすべての業務プロセスにIoTを組み込んだことです。IoTから収集されたデータを利用してデジタルツイン環境を構築。運用コストの大幅な削減や機器のダウンタイム短縮につながりました。

スマートファクトリーの国内事例

続いては、国内におけるスマートファクトリー化の事例を紹介します。

デジタルツインの実現(ヤマハ)

楽器・音響メーカーであるヤマハ株式会社では、楽器工場のスマートファクトリー化に注力しています。

一方で、国内外13ヶ所の各工場が独自にスマートファクトリー化を進めたため、システムのサイロ化が課題となっていました。

そこで、各工場のデータ管理の標準化を実施。データ可視化ツールも導入することで、データの一元化に成功しました。

これらの標準化されたデータをもとに、同社ではスマートファクトリー化に向けたさまざまな施策を実施しています。たとえば、ギターの組立工程におけるデジタルツインの活用が挙げられます。

実際の工場からデータを収集し、デジタル空間上に再現する「デジタルツイン」の仕組みの効果検証を実施。データ可視化ツールによって仮想工場を表示することで、モニタリングや分析を実現できないか、検討を進めています。

▼ヤマハ株式会社の事例をもっとみる

データドリブンで進む生産プロセスの改善とデジタルツイン化

スマートファクトリーの取り組みをMotionBoardが支える

製造管理指標25項目の一元的見える化(パナソニック)

パナソニック アプライアンス社では、家庭用燃料電池「エネファーム」の製造工程において、高品質・高効率を目指した工場IoTの導入に取り組んでいます。

工場のあらゆるプロセスで収集したデータを統合・一元管理することで、4M(Man、Machine、Material、Method)の変化点・生産進捗・品質データや、「初めて」「変更」「久しぶり」の3Hに起因するデータなど、全25項目の製造管理指標の見える化を実現しました。

同社では、製品・工程設計力の向上を目的とした「バーチャルモノづくり」として、VPS(Virtual Product Simulator)の導入による3D-CADと作業ナビゲーションの連携や、職人技のデジタル化、検査工程における製品完成度の見える化などを実施しています。

▼パナソニック株式会社 アプライアンス社 の事例をもっとみる

IoTを基軸に高品質・高効率の工場を目指して、4M3Hの変化点、生産進捗、品質データなど、製造管理指標を25項目にわたり一元的に見える化。

製造ライン設備状況をリアルタイムに可視化(東洋製罐)

包装容器の生産を行う東洋製罐株式会社では、2018年からDXによる経営改革を目指しています。

その一環として、製造ラインにおける複数の設備のデータを一元化し、リアルタイムでライン全体の状況を可視化。一定の条件により担当者のスマートフォンにアラートを通知する仕組みを構築しました。

その結果、暗黙知化されていたベテラン担当者の判断基準やスキルを数値化・形式知化し、若手社員への伝達を可能としました。同社では、このような知識継承の取り組みにより、属人化の解消や生産性向上の実現につなげています。

▼東洋製罐株式会社の事例をもっとみる

製造ライン全体の設備状況をリアルタイムに可視化 「匠の技」を数値化し、より効率的で質の高い生産体制を構築

スマートファクトリー化推進におけるポイント

以下では、これまで紹介した事例も踏まえつつ、スマートファクトリー化を推進するポイントを解説します。

データが企業価値の源泉となる

スマートファクトリー化の実現には、データの活用が不可欠です。データの蓄積と可視化により現状の分析が可能となり、さらに発展的な活用によって意思決定や自動化へとつながっていきます。

経済産業省が公開している「2022年度版ものづくり白書」でも、「第2節 DXによる競争力向上」の項目でデータ活用の重要性を紹介しています。

同白書では、以下のようにデータを利用する重要性について触れています。

今後は、企業や業種を超えて各種データを集約し、AIなどの新しい技術を用いて設計開発、生産管理などを効率的に行い、付加価値を創出し、競争力を高めていく必要がある。先進的な企業はこのような効率的なデータ活用(以下、「データ流通」とする。)によって価値創出を図り、競争力の向上や社会課題解決に取り組んでいる。

(参考:経済産業省「2022年版ものづくり白書」第7章 事業環境の変化 第2節 DXによる競争力向上)

このとおり、製造業において競争力を高めていくためには、データ活用は避けて通れない取り組みといえるでしょう。

小さく始める

データの活用をはじめとしたスマートファクトリー化の取り組みは、一度に大きく始めるのではなく、スモールスタートが推奨されます。

新しい取り組みにおいては、想定外の事態が発生しやすいほか、失敗するリスクも高くなります。小さく始めることでリスクを最小化しつつ、改善しやすいように進めていくことがポイントです。

経済産業省 中部経済産業局が公開している「スマートファクトリーロードマップ」でも、段階別のスマートファクトリー化が紹介されています。

具体的には、以下の3ステップで進めることが推奨されています。

- Step.1 スマート化の構想策定:

⽬的・⽬標の明確化や社内体制構築、構想の策定を実施する。 - Step.2 トライアル・システム導⼊:

要件定義を行い、システムをトライアル導入する。実際に利用した結果を評価し、改善する。 - Step.3 運⽤:

実際にシステムを活用し、定着化を図る。

すぐに本番導入するのではなく、トライアル期間を設けることで、システムや業務の課題が明らかとなり、導入成功率が上がります。

ロードマップを策定する

スモールスタートが重要である一方、長期的な視点にもとづいて取り組みを進めていくことも不可欠です。スマートファクトリー化のロードマップを作成し、ビジョンを示すことも併せて検討しましょう。

上述した「スマートファクトリーロードマップ」では、スマート化は以下の3段階に分けられるとしています。

- レベル1 データの収集・蓄積:

有益な情報を⾒極めて収集して状態を⾒える化し、得られた気付きを知⾒・ノウハウとして蓄積できる - レベル2 データによる分析・予測:

膨⼤な情報を分析・学習し、⽬的に寄与する因⼦の抽出や、事象のモデル化・将来予測ができる - レベル3 データによる制御・最適化:

蓄積した知⾒・ノウハウや、構築したモデルによる将来予測をもとに最適な判断・実⾏ができる

スマート化に向けては、活用するためのデータを収集・蓄積することから始まります。

その際に、ロードマップを策定することによって長期的な視点で活動の評価ができるようになり、スモールスタートした取り組みの成果を次の活動につなげていくことが可能になります。

人材を育成する

スマートファクトリー化を進めるためには、デジタル技術に精通した人材の確保も重要です。

一方で、デジタル人材の不足状況は深刻であり、多くの企業が獲得に奔走している状況といえます。

そのため、自社人材のスキル向上を支援し、デジタル人材へと育成していく取り組みも検討するべきでしょう。

スマートファクトリー化の推進にあたっては、自社の業務に精通しつつ、新たな視点でデジタル技術を活用できる人材が求められます。

よって、自社人材の中からデジタル人材の素質がある候補を選定したうえで、教育・研修の機会を提供することが一つの方法です。

また、スマートファクトリー化は、自工場全体の取り組みとして進めていかなければなりません。

デジタルリテラシーを向上させるために、全従業員を対象とした基礎研修の実施も検討してください。

ウイングアークの製造業向けソリューション

当社では、スマートファクトリー化に有効なデータ活用ソリューションを提供しています。

各工場の課題に合わせたソリューションで、生産性・品質向上を実現。ご紹介した事例のとおり、これまで多くの企業のビジネスを支援してきました。

以下のようなソリューションでスマートファクトリー化の取り組みをサポートします。

データ蓄積「Dr.Sum」

各種PLCや音響・振動データ、生産実績データなど散在する大量のデータを統合し、活用できるデータ分析基盤を構築します。

データ可視化ツール「MotionBoard」

収集したデータを集約し、生産ラインの設備稼働状況や在庫状況などを可視化することで、生産性向上・収益性向上のための具体的な改善活動へとつなげます。

電子帳票プラットフォーム「invoiceAgent」

現場で扱う作業日報や報告書など紙帳票のペーパーレス化を実現。紙文書や電子ファイルをデータ化して一元的に電子保管することで、製造現場の業務効率化を推進します。

データ活用は、スマートファクトリー化の取り組みにおいて最重要といえます。

当社では、これらのデータ活用ソリューションで、お客さまのスマートファクトリー化を支援いたします。

スマートファクトリー化の推進方法に悩まれている方はぜひお問い合わせください。

まとめ

この記事では、スマートファクトリーのトレンドや事例を踏まえて、製造業におけるスマートファクトリー化のポイントを紹介しました。

スマートファクトリー化を実現するためには、データ活用の取り組みが欠かせません。

一方で、データ活用においては、まずデータ収集・蓄積というステップが必要です。

早くからデータ収集・蓄積に取り組むことで、スマートファクトリー化を効率的に進められるでしょう。