PROBLEMこんな課題を抱えて

いませんか?

-

-

- キャッシュフロー改善のため現場に在庫削減指示を出しても、一時的には減るが時間が経過するとまた在庫が増えてしまう

-

-

-

- 生産計画に遅れないよう在庫を多めに確保したいが、経営層からの削減指示に対しどの品目を削減すべきか判断する材料が足りない

-

-

-

- 販売機会損失や納期遅延をさけるため販売見込みが甘くなり、在庫増加の温床となっている

-

-

-

- リスクやコストなどを考慮して早め多めに発注してしまう。適切な発注数やタイミングを確認したい

-

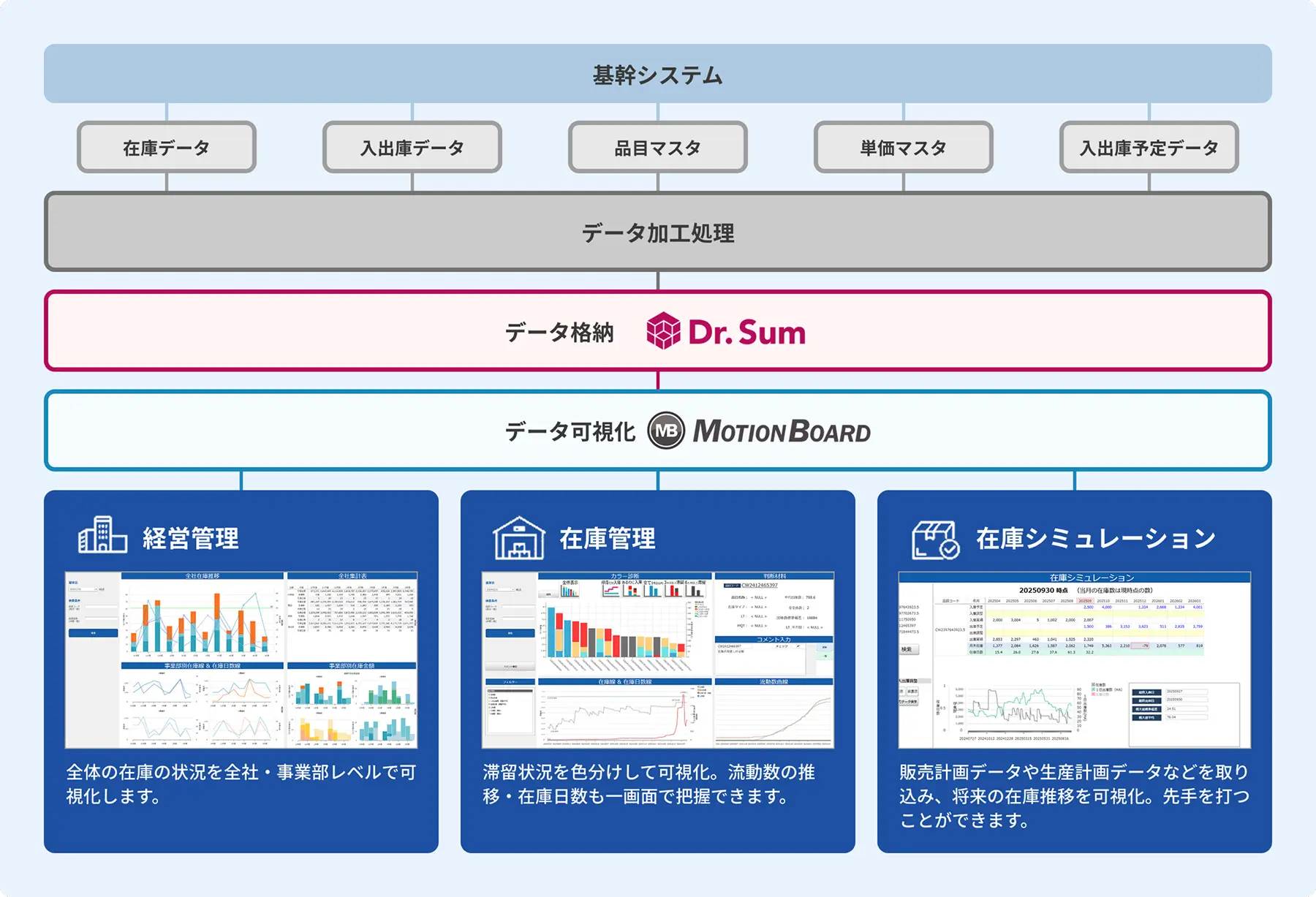

ウイングアークの

在庫適正化ソリューション

が解決します!

基幹系システムに

蓄積された在庫データを

最大限に活用し

適切な在庫量の把握

と改善に繋げます

導入メリット

- 在庫滞留状況、在庫日数、出庫傾向などが品目ごとに可視化され、判断材料として活用できます

- あらかじめ可視化すべきポイントを押さえたテンプレートをご用意。データがあればすぐに始められます

- テンプレートのカスタマイズは自由!お客様のご要件に合わせてブラッシュアップすることができます

SCENE利用シーン

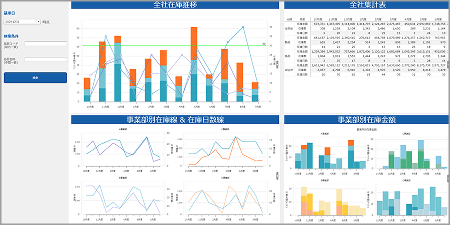

経営管理

全体の在庫の状況を全社・事業部レベルで可視化します。月例の経営会議を想定し、在庫金額/在庫日数推移など、経営層の見たい指標をまとめて表示できます。

-

- 在庫金額や在庫日数推移などの最新データを経営の判断材料に

- 月例の経営会議を想定し、在庫金額/在庫日数推移を可視化

- 全社レベルや事業部レベルで可視化が可能

- 滞留状況をカラー診断し、流動数曲線や在庫日数を可視化

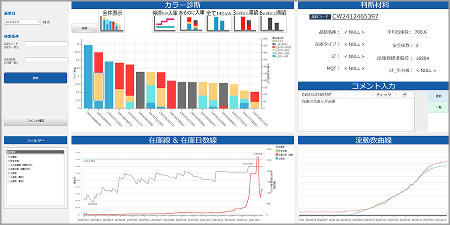

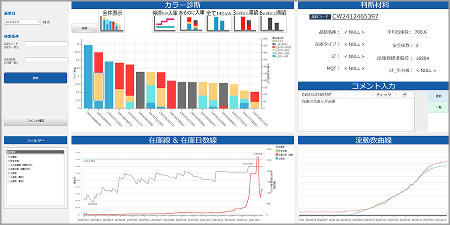

在庫管理

滞留状況を色分けで分かりやすく可視化し、流動数の推移や在庫日数などの指標も含めて、一画面で直感的に把握することができます。業務の判断や改善にも役立ちます。

-

- 生産計画と照らし合わせた

在庫適正化の判断材料に

-

- 在庫状況を踏まえた最適な

販売計画策定に

- 滞留状況をカラー診断し、流動数曲線や在庫日数を可視化

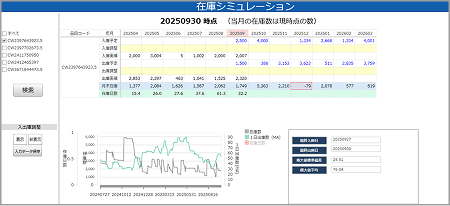

在庫シミュレーション

販売計画データや生産計画データなどを取り込み、将来の在庫推移を可視化。先手を打つことができます。さらにAIを活用することで、異常を検知します。

-

- 最適な出荷計画の立案の

参考に

-

- 適切な発注数やタイミングの

参考に

- AIを活用した出荷のシュミレーションを実施