富士電機株式会社

重電機器製造現場のデータと経営指標を統合

Facteye×MotionBoard+Dr.Sum連携で製造DXを推進

- 業種

-

製造

社会インフラを支える重電機器を一品一葉で高精度に製造する、富士電機株式会社 川崎工場。2017年、現場データの収集による精緻な稼働状況把握・改善を目的として、「Facteye」(ファクティエ:株式会社シーイーシー)を導入した同社は、続いて収集した現場データの見える化、および管理部門における各種レポート集計の業務負荷削減を目指し、MotionBoardを導入。その後、データ量増加に伴うレスポンス改善のためにDr.Sumも連携させ、製造現場の改善から経営までを繋ぐ、一気通貫のデータ活用を推進している。

導入背景

- 課題

-

- 製造現場における設備・工程効率の把握が「感覚的」なため、IoTデータに基づく「見える化」を求めた

- Facteyeで収集した現場データと各部門がExcelで集計する管理データが散在。統合した見える化基盤が必要に

- 購買部門の調達実績報告など各担当者のExcelでの集計業務の負荷が高く、非効率

- 解決策導入ポイント

-

- プログラミング知識が不要で、Excel操作の延長線上で扱える直感的な操作性

- スモールスタートでの利用や閲覧のみの利用など、状況に応じて選べる柔軟なライセンス体系

- 製造現場のFacteyeデータと管理データを統合し、単なる稼働監視を超え、ボトルネック特定を可能にする連携に期待

- 効果

-

- Facteyeとの連携でボトルネックの特定が可能となり、改善までの検討時間が体感で約3割短縮

- 数日かかっていたレポーティング業務が1日で完了、本社側も含めた大きな業務効率化を実現

- Dr.Sum連携によるデータの高速処理も実行。工場を起点に本社での経営指標・KPI管理へと活用を拡大

分散するデータの集約と

レポーティング業務の非効率性が課題

1923年の創業以来、エネルギー・環境技術を核とした事業を展開し、発電・流通・制御システム、パワーエレクトロニクス機器、産業機器、電子デバイスの製造まで、幅広い領域で社会インフラを支える富士電機株式会社。近年は特に「カーボンニュートラル社会」「デジタル社会」の実現に向け、再生可能エネルギーの活用や製造現場のスマート化などに積極的に取り組んでいる。

その中核拠点の一つであり、大型タービンや発電設備など重電分野の製品を一品ごとに高精度で製造する川崎工場は2017年、IoT推進の一環としてFacteyeによる機械の稼働データ収集を開始。MotionBoardはその2ヶ月後に相次いで導入された。

当時の経緯を、エネルギー事業本部 川崎工場 第一製造部 生産技術課 課長の萬田 俊氏は、次のように話す。

「生産現場の設備から稼働データを収集し、生産現場を見える化するFacteyeを導入し、改善に向けた動きが開始できたことで、次にそれらを一元的に見える化したいと考えました。また、それとは別に、例えば購買部門の調達実績など、さまざまな数値データを各担当者がExcelで毎回数日かけて苦労して集計している実態があり、それらレポーティング業務の効率化に向けた解決策も、求められていました。」

直感的な操作性とスモールスタート可能なライセンス体形が

採用の決め手に

同社は、Facteyeで収集した現場データの見える化および管理データのレポーティング業務効率化を同時に実現するデータ活用基盤の整備に向け、複数のBI製品を比較検討。最終的に、MotionBoardを選定した。その決め手を、萬田氏は次のように語る。

「検討においてはデータの集計・可視化力、多様なデータ統合力、経営ダッシュボードとしての機能性に加え、操作のしやすさを重視しました。当時の他社製品がプログラミング知識を求めるなどハードルが高い中、MotionBoardはExcel操作の延長線で扱える、直感的で操作性が高い点が魅力でした。」

川崎工場 第一製造部 生産技術課の西村 拓也氏は、コストを含む導入の柔軟性も重要な要件であったと、次のように補足する。

「他社製品に比べMotionBoardは初期必要数も少なく、閲覧のみユーザー提供も柔軟など、小規模な組織でもスモールスタートしやすいライセンス体系が、コスト抑制の観点からも当社のニーズと合致していました。」

データ活用の成果:レポーティングから現場改善まで

MotionBoardのユーザービリティは導入後に実証された。同社ではプログラミング経験もなく、Excelも初心者レベルの担当者がわずか1年程度で使いこなせるようになり、多くのダッシュボードを作成。使う人を選ばない直感的な操作性が、同社のデータの見える化と活用を加速させた。

MotionBoard導入による成果は大きく、MotionBoard単体での業務効率化と、Facteye連携による統合的な成果など幅広い。一つずつ見て行こう。

MotionBoardによるレポーティング業務の効率化

MotionBoardは、管理部門のレポーティング業務効率化に大きく貢献している。

「購買部門では仕入れ実績の報告業務にExcelを用い、毎回数日がかりで集計していました。Excelの書式も経年で複雑化し、対処が分からないエラーも頻発していました。MotionBoardを導入してからはそういった不具合も一切なくなり、集計も1日で完了。さらに、MotionBoardで集計したデータをExcelにエクスポートしてレポーティングすることで、本社側も含めた大きな業務効率化につながりました。」(萬田氏)

各現場別のデータを確認でき、現場から経営まで“つながる”データ基盤として機能している。

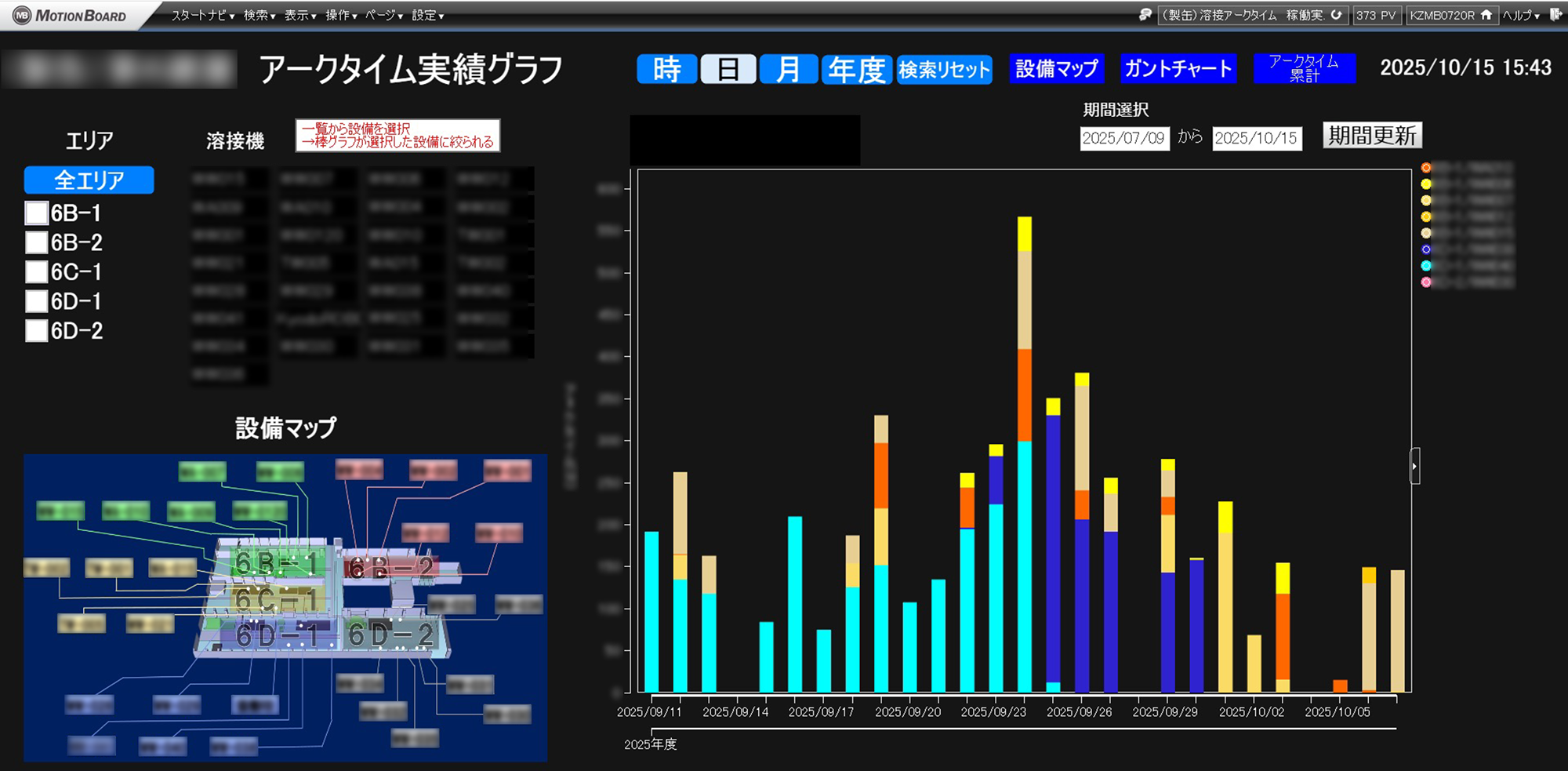

Facteyeとの連携による現場データの見える化

MotionBoardは、Facteyeで収集した製造現場の稼働データと連携することで、単なる現場の稼働監視を超えた統合的な効果を創出する。当初はCSVデータを経由して連携されていたが、同社の相談を受けたウイングアークとシーイーシーの両社は協働し、連携を強化。現在では連携ソリューションとして提供されている。

「MotionBoardと連携し、Facteyeの設備稼働データを現場日報などのデータと組み合わせることで、これまで分からなかった停止や不良の要因など、ボトルネックの特定が可能になりました。生産実績と計画の進捗度合いを、Facteyeの稼働データと共に一画面で見せることもできる。また、MotionBoardがあることで、Facteyeの稼働率データを月次の経営報告にも分かりやすく活用できる。これまでは稼働率の計算に時間がかかっていましたが、その原因を探る、対策を考える時間に費やせるようになりました。次の手を打つための検討時間は、体感で3割近く、短縮されました。」(萬田氏)

工程特性に合わせた見える化が現場の主体的な改善活動を後押しし、FacteyeとMotionBoard、Dr.Sumの連携でより詳細な分析が可能に。

Dr.Sumによるデータ処理速度の改善

同社はリアルタイム性を確保するため、高速なデータ処理を可能にするデータベースエンジンDr.Sumも導入している。

「扱うデータ量が増加するにつれて画面の切り替えに時間がかかるようになり、ストレスを感じるようになりました。Dr.Sumを導入すれば解決できるという提案を受け、トライアルを経て導入を決めました。」(萬田氏)

Dr.Sumの導入により、Facteyeのデータや購買データなど莫大なデータをまとめて一元管理できるようになり、処理速度も大幅に改善した。川崎工場 第一製造部 生産技術課 主任の大槻 俊之氏は、その効果を次のように語る。

「Dr.Sumの導入により、これまで散在していた社内のさまざまなデータを統合して集積、管理でき、かつMotionBoardで高速で見える化、分析できます。データが集積されることで、『いま』の稼働状況だけでなく、過去に遡り、より根本的な問題の発見にも役立つ。工場全体の製番管理やコスト、納期などさまざまな集計業務の拠り所として、非常に心強いです。」

MotionBoardのカメラ連携で遠隔からの進捗管理も

さらに同社では、MotionBoardのカメラ連携機能を活用し、現場の遠隔確認を実現している。

「ネットワークカメラとMotionBoardを連携し、リアルタイムに各現場の状況を遠隔から確認できる仕組みを構築しました。さらに生産指示情報も紐づけて、どの加工機がいま、何を製造しているのかも一目で分かる。現場に行かなくても遠隔から進捗が確認できることで、生産管理者の業務効率が大幅に向上しました。」(西村氏)

設備データや作業実績、カメラ映像など、点在していた情報をダッシュボードで可視化することで、現場の課題を即座に把握可能に。

本社を含むMotionBoardデータ基盤の活用範囲の拡大を推進

FacteyeとMotionBoard、Dr.Sumを主軸としたデータ活用基盤は、富士電機川崎工場の今後の事業展開を支える「拠り所」となっており、工場内でデータ活用ツールへと広がりを見せていると、萬田氏は語る。

「いま千葉工場からの移管を進めている受変電機器の生産は、加工よりも組み立てがメインとなります。こういった変化に際しても、 FacteyeとMotionBoardの仕組みがあることで、同様に見える化できる目算が立ちます。また、当工場での成果がきっかけとなり、MotionBoardは現在、本社においてもデータ利活用のプラットフォームとして、各種経営指標の管理、購買部門のKPI管理などに活用が広がっています。」

大槻氏は、ウイングアークのサポート体制を高く評価する。

「サーバーの更新や、購買部門で発生した複雑なエラーの解消など、ウイングアークのアフターサポートはとても手厚く、日々助けていただいています。これにより担当者が変わってもブラックボックス化せず、スムーズな運用が実現できています。」

最後に萬田氏は、ウイングアークとシーイーシー両社への期待として、次のよう結んだ。

「かれこれ10年近いお付き合いになります。試行錯誤を重ねてやってこれたのは、両社のおかげだと感謝しています。これからも意欲的に新たなテーマに取り組みたいと考えていますので、お互いWin-Winの関係が築けるよう、引き続いての支援を期待します。」

Company Profile

富士電機株式会社

設立:1923年8月29日

所在地(本社):東京都品川区 (川崎工場):神奈川県川崎市

事業内容:エネルギー/インダストリー/半導体/食品流通 製品の製造

URL:https://www.fujielectric.co.jp/

富士電機株式会社 エネルギー事業本部 川崎工場 第一製造部 生産技術課 課長 萬田 俊 氏(写真中央)

第一製造部 生産技術課 主任 大槻 俊之 氏(写真左)

第一製造部 生産技術課 西村 拓也 氏(写真右)

導入製品

MotionBoard

様々なデータを統合・可視化するBIダッシュボード。統合・可視化にとどまらず、データ入力や柔軟な画面設計で業務に必要なアプリケーションをノーコードで作成可能。

Dr.Sum

あらゆるデータをリアルタイムに収集・蓄積・分析する、データベースエンジンを軸としたデータ分析基盤。10億件のデータも1秒台で集計する超高速集計を実現。