CPS(サイバーフィジカルシステム)とは?

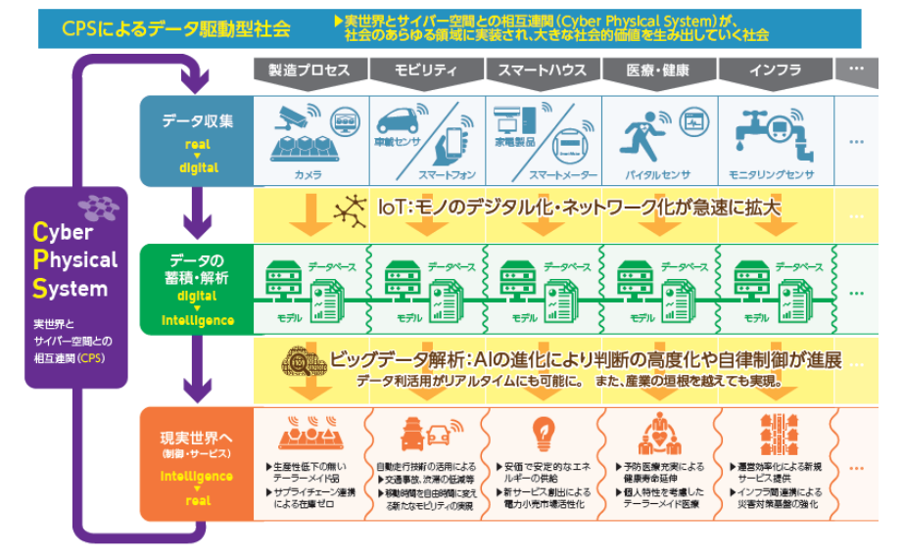

CPSとは、「フィジカル世界で集めたデータをサイバー世界で収集して分析・解析し、フィジカル世界へフィードバックする」仕組みのことです。CPSは「サイバーフィジカルシステム(Cyber-Physical System)」の略称で、サイバーは仮想空間、フィジカルは現実世界のことを指しています。

経済産業省では、CPSが大きな社会価値を生み出す情報化社会を作り、データを基に動くデータ駆動型社会を世界に先駆けて実現していくことが重要である旨を明示しています。

出典:経済産業省「~CPSによるデータ駆動型社会の到来を見据えた変革~」

CPSを活用すれば、モノづくりを行う工場内の環境やデバイス状況などをデジタルデータとして扱うことが可能です。データを基に問題点の発見や原因を究明し、工場全体を仮想空間で再現して分析・解析して現実世界にフィードバックしてくれるため、最適化を効率的に行えます。つまり、CPSは仮想世界を使って現実世界を適正化してくれる仕組みだということです。

IoTとの関係性

CPSに類似する用語に「IoT」があります。IoTは「Internet of Things(モノのインターネット)」の略称です。IoTでは、PCやスマートフォン・タブレットはもちろん、家電や自動車を含めあらゆる製品・部品などのモノがインターネットに接続され、インターネットを経由してさまざまなデータをやり取りします。

たとえば、工場内のセンサーがインターネットに接続されると、センサーが取得したデータをインターネット経由でシステムへ送信することも可能です。IoTを活用すれば工場内の情報をデジタルデータとして仮想空間へ送信することもできるようになります。つまりIoTは、CPSを活用するための手段の一つなのです。

デジタルツインとの関係性

「デジタルツイン」も、CPSの類義語として認知されています。デジタルツインとは、現実世界を仮想空間に再現する技術のことです。現実世界からさまざまなデータを収集してコピーし、まるで双子(ツイン)のようにコンピュータ上に再現します。

たとえば、IoTによる技術で工場内のデータを収集すれば、リアルタイムに工場内の環境を仮想空間で再現可能です。

現実世界の情報を収集し、それを元に仮想空間に現実世界をシミュレーションするIoTやデジタルツインの技術は、仮想空間で分析や解析を行い現実世界へとフィードバックするCPSの仕組みを実現するために欠かせないものです。

製造業でCPSが注目される理由

近年はデジタル技術の進化によって、現実世界の細部までデータが取得できるようになりました。また、それらデータを基に現実世界に近い環境を仮想空間でシミュレーションすることが可能となり、データの分析・解析結果をフィードバックできるようになりました。このことが、CPSが注目されている大きな理由です。

従来は、人が有する経験やノウハウを基にシミュレーションを行い、予測を立てて現実世界の最適化を行っていました。勘や経験などの主観で製造ラインの効率化や環境を動かしてきたのです。これは、個人の経験則や感覚に左右されたり、属人化を引き起こしたりする原因にもなったと言えるでしょう。

CPSを導入することで、あらゆる環境がデータ化され、定量的な分析や評価が短時間で可能になります。正確なフィードバックを得られることはもちろん、世代をまたぐ技術の引き継ぎや属人化を防ぐことにも役立ちます。

このような背景から、CPSは製造業をはじめ多くの産業から注目を集めるようになりました。

製造業におけるCPSのメリット

製造業におけるCPSの活用にはさまざまなメリットがあります。ここでは、主な3つのメリットを見ていきましょう。

生産ラインの最適化を実現できる

製造業におけるCPSの導入は、生産ラインを最適化できることが大きなメリットの一つです。CPSを活用することで、生産ラインのあらゆるデータをリアルタイムで収集・分析し、生産状況を即座に把握できます。これにより、設備の稼働率や、不良品を減少させることが可能です。

たとえば、センサーで設備の状態を監視し、異常が発生する前にメンテナンスを行うことで、ダウンタイムを最小限に抑えられます。さらに、資源の効率的な使用やコスト削減も実現可能です。

定量的な分析・解析による予測に基づいて、今後の生産計画や人員計画もできるようになります。そのため、現在はもちろん、先を見据えた生産性向上と品質向上の両立が可能となるでしょう。

デジタルツインを活用できる

CPSを導入することで、デジタルツインを活用できるようになります。仮想空間で工場を再現してシミュレーションができるため、現実の設備に手を加えることなく、最適な生産プロセスを検討・調整することが可能です。

デジタルツインを使用することで、工場の調整にかかるコストや手間を大幅に削減でき、生産性向上のための計画を迅速かつ効果的に実施できます。また、予測分析を通じて、設備の異常を事前に検知し、トラブルを未然に防ぐこともできるようになります。

高精度な生産自動化実現と属人化防止

CPSは、現実世界の詳細なデータを収集して分析や解析を行います。それは、優れた製造技術を持つ人材の技術もデータ化することが可能になるということです。

これにより、データ化された技術を工場のロボットに取り入れることで、これまでは人の手でしか作れなかった高度な製品の自動化が叶います。生産の自動化が実現することで、高精度な製品の生産性も大幅に向上するでしょう。

また、特定の人材にしか作れなかった製品が自動生産できるようになれば、属人化の防止にも繋がります。「この人がいなければ作れない」という製品も、ロボットによる生産自動化が実現します。

製造業におけるCPSを実現するなら「MotionBoard」

製造業にCPSを導入することで、IoTデバイスをはじめ各種デバイスで収集したデータを分析・解析してフィードバックできるため、生産ラインを効率的に最適化できます。

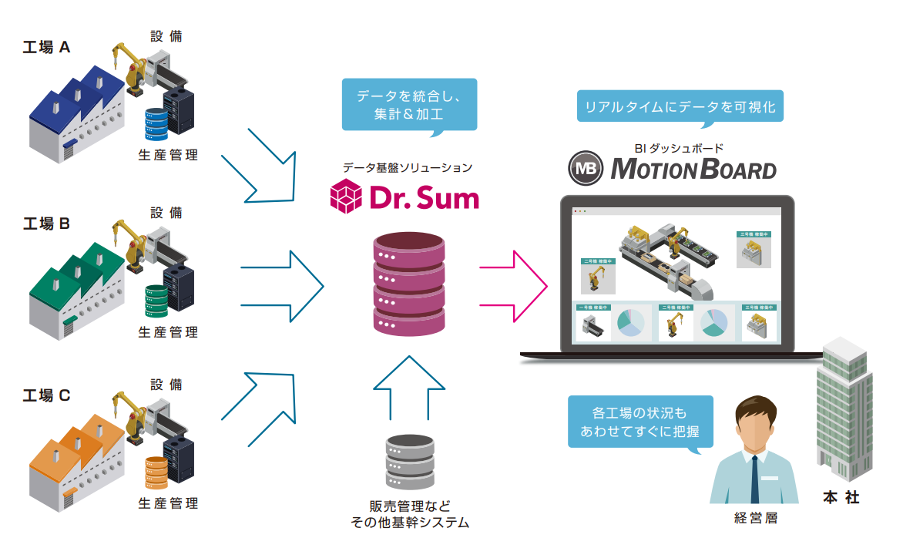

CPSを実現する手段としては、データ分析基盤である「Dr.Sum(ドクターサム)」と、BIダッシュボードである「MotionBoard(モーションボード)」の活用が有効です。

CPSは大まかに、以下のような流れで仕組みが形成されます。

- 工場の設備などからデータを集める…IoTデバイスなど

- データを統合して蓄積・集計・加工・分析・解析を行う…Dr.Sum

- BIツールなどでデータを可視化する…MotionBoard

IoTデバイスで収集されたデータが「Dr.Sum」のデータ基盤に集められ、統合されたデータがBIツールである「MotionBoard」にて可視化されるという流れです。

MotionBoardを活用することで、製造業における現場データの収集から分析、可視化までを実現できます。さらに、デジタルツインを用いて分析結果を現実世界にフィードバックすることで、生産ラインの最適化が可能です。この仕組みにより、製造業におけるCPSが実現します。

▼Dr.Sumについてもっと詳しく

設備データをはじめとするさまざまなデータを一元化

活用事例

半年でサックスの生産能率が16%向上!現場の意識改革とスマートファクトリー化

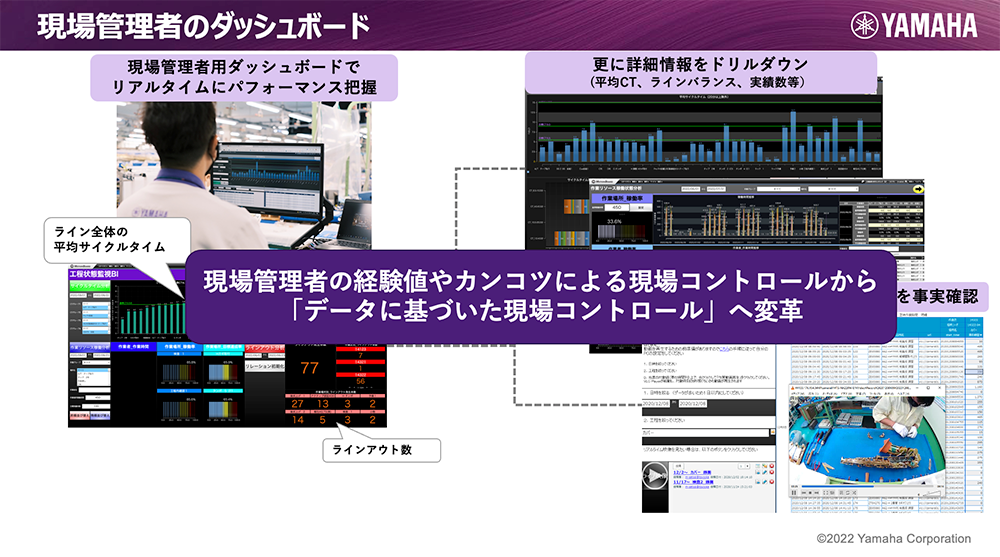

「MotionBoard」を活用した具体的な事例として、ヤマハ株式会社のスマートファクトリーの取り組みを紹介します。

MotionBoard導入の背景

同社は、世界13カ所の工場および楽器製造ラインのIT化・IoT化を各所が独自に進めていました。その結果システムがサイロ化し、全社でのデータ活用ができない状態にありました。そこで、全社を横断したスマートファクトリー化を支える基盤づくりと、製造現場ですぐにデータを活用するためのダッシュボード導入を検討し、MotionBoardの活用に至りました。

課題

大きな課題としては、以下のようなものがありました。

- QCD(品質・コスト・納期)+SE(安全・環境)を継続的に向上させる

- 現場管理において、製造プロセスや生産数のばらつきを是正する

- 国内外の生産工場管理を遠隔でスムーズに行う

- クラフトマンシップ(匠の技)を継承し効率的に人材育成を行う

これらの課題を解決するためには、BIツールなどを活用した実績管理や進捗管理の仕組みを取り入れること、国内外の工場の製造プロセスを統一させること、収集データを可視化したデジタルツインを活用してリモート生産管理を確立することが必要でした。

MotionBoard導入の効果

結果、BIツールのMotionBoardの導入に至ります。その効果は次の通りです。

- データを基にした現場のコントロールと生産管理の実現により、半年でサックスの生産能率が16%向上

- クラフトマン達の意識改革が実現

- BOPが整備されたことで、楽器製造プロセスの標準化活動を牽引

たとえば、サックスの組立工程のプロセスを改善したことによる効果は、生産性を大幅に向上させました。

どの作業にどれだけの時間がかかっているのか、作業が遅い工程はどこなのかを、管理者がMotionBoardを活用して把握できるようになった点が大きなポイントです。従来は、経験値や勘、ヒアリングで現場をコントロールしていましたが、現場の収集データを基にしたデータドリブンによる現場コントロールに変わったことで、サックス組立工程の生産性を16%も向上させたのです。

▼ヤマハ株式会社の事例をもっとみる

▼ヤマハ株式会社の事例をもっとみる

データドリブンで進む生産プロセスの改善とデジタルツイン化スマートファクトリーの取り組みをMotionBoardが支える

まとめ

CPSの導入は、製造業における生産ラインを効率的に最適化するために欠かせません。工場内の状況をコントロールする際に、仮想空間に再現したデジタルツインを活用することで、物理的な設備に手を加えることなくシミュレーションできるため、コスト削減にもつながります。今後の製造業では、現実世界をデータとして取得し、そのデータを蓄積して分析・解析しフィードバックするCPS活用が重要です。

CPSを実現する手段として、データ分析基盤となる「Dr.Sum」と、BIダッシュボードの「MotionBoard」を活用した、ウイングアークが提供する「製造業向けデータ活用ソリューション」の導入を検討してみてはいかがでしょうか。