昨今の製造業におけるデジタルツインの取り組み状況

DXの推進によりIoTの導入も進み、収集したデータを使って現実世界を仮想空間へ再現するデジタルツインの活用も広がっています。総務省によれば、世界のデジタルツイン市場規模は拡大し、2022年時点で99億ドルだった市場は、2035年には6,255億ドルと約63倍にも成長する予測が発表されているのです。

デジタルツインの実現は、製造業においても急速に進んでいます。製造現場のリアルタイムデータを活用したモニタリングやシミュレーション精度が向上したことも、導入拡大の要因でしょう。

例えば、韓国のメーカーでは、製造ラインのデジタルツインを実現することで、生産性を17%向上、製品品質を70%改善、エネルギー消費量を30%減少することに成功しています。また、デジタルツインの実現で生産性向上や品質改善だけではなく、リードタイム短縮や在庫管理の最適化などにも大きな効果がでました。

アメリカに本拠地を置く一般消費財メーカーでは、中国の工場でのデジタルツイン実現により、倉庫業務を改善しました。同社では3年間で納期遵守率を99.9%、30%の在庫削減、物流コストを15%削減することに成功しているのです。

このように、デジタルツインは製造業の業務効率やコスト削減、生産性の向上に大きく貢献していることがわかります。また、製造業においてデジタルツインへの取り組みが大きな効果を出している実例としても参考になるでしょう。

製造業でのデジタルツイン実現は、仮想空間でのシミュレーションを可能にし、未来予測を通して実質的な経営効果をもたらします。製品の品質管理や生産効率の最大化、エネルギーコストの削減などを実現するために不可欠な技術になったのです。昨今では、生成AI技術の台頭も加速しています。今後は、生成AIがデジタルツインのシミュレーション精度をさらに上げることで、予測効率を向上させるでしょう。

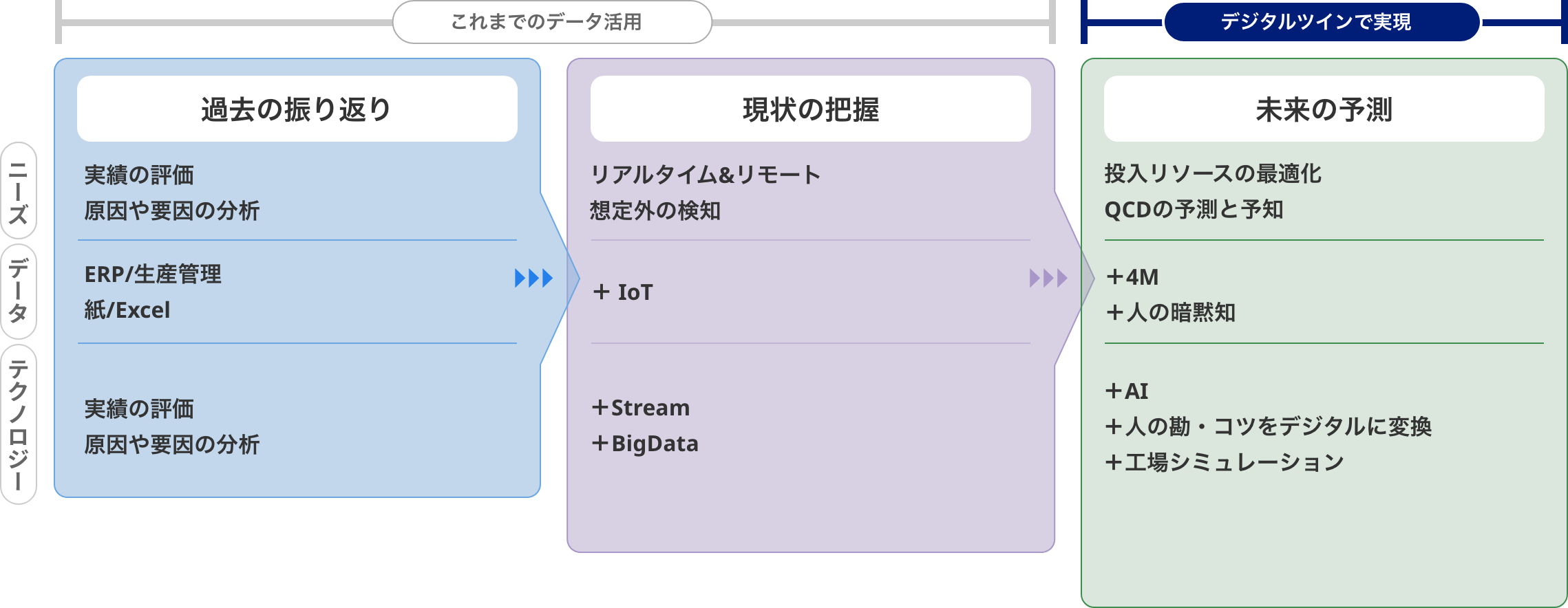

デジタルツインの段階的な実現ステップ

デジタルツインの実現は、段階的に行うと良いでしょう。ここでは、データの集約から未来予測が可能なデジタルツインの再現までを、3つのステップで見ていきます。

STEP1:工場の見える化:散らばった製造関連データを集約

デジタルツインを実現するためには、まず各種製造関連データを一元的に収集する必要があります。例えば、生産管理システムや品質管理データ、紙やExcelで管理されている過去のデータなど、生産工程にはさまざまなデータがあります。これらデータを集約・統合することで、過去の生産活動のQCD(品質・コスト・納期)を評価し、データを元にした改善活動を迅速に進めることが可能です。一方、データの集約前に、生産状況がデータ化されていない課題については、タブレットでの電子帳票入力や、BIツール MotionBoard のExcel取込機能を活用するなど、コストや手間をかけずにデータ化を進めておくことで解決できます。

このように、データの集約には技術面や費用面などでさまざまな課題がありますが、デジタルツインを実現させるために多くの企業が工夫をしながら取り組んでいます。

STEP2: IoTデータの活用で生産状況の「今」を可視化 : いつもと違うがデータで分かる

設備のPLCデータや、IoTセンサー、カメラなど、リアルタイムに発生するデータを組み合わせていくことで、生産状況の「今」を把握していく事ができます。例えば、設備状況や生産ラインの進捗、品質データなどが可視化された状態です。生産状況をリアルタイムにデータで把握することで、突発的な不具合をすぐに確認し対策できるようになったり、品質バラツキや変化の傾向を掴むことができるようになるため、不良の未然予防に役立ちます。

ただし、IoTデータを扱う際には工夫も必要です。例えば、不要なデータを除去したり、時系列データに抜けがあるなどの課題を解決するために、データの事前処理をしなければなりません。これらのデータ処理については、ETLツールやデータ加工を可能にしてくれるデータ活用基盤などが有効です。

IoTのデータ加工については、「製造現場のデータ活用はなぜ進まない?IoTデータ「加工」問題の解決策」にて詳しく解説していますので、あわせてご覧ください。

STEP3:シミュレーションツール連携で未来を予測

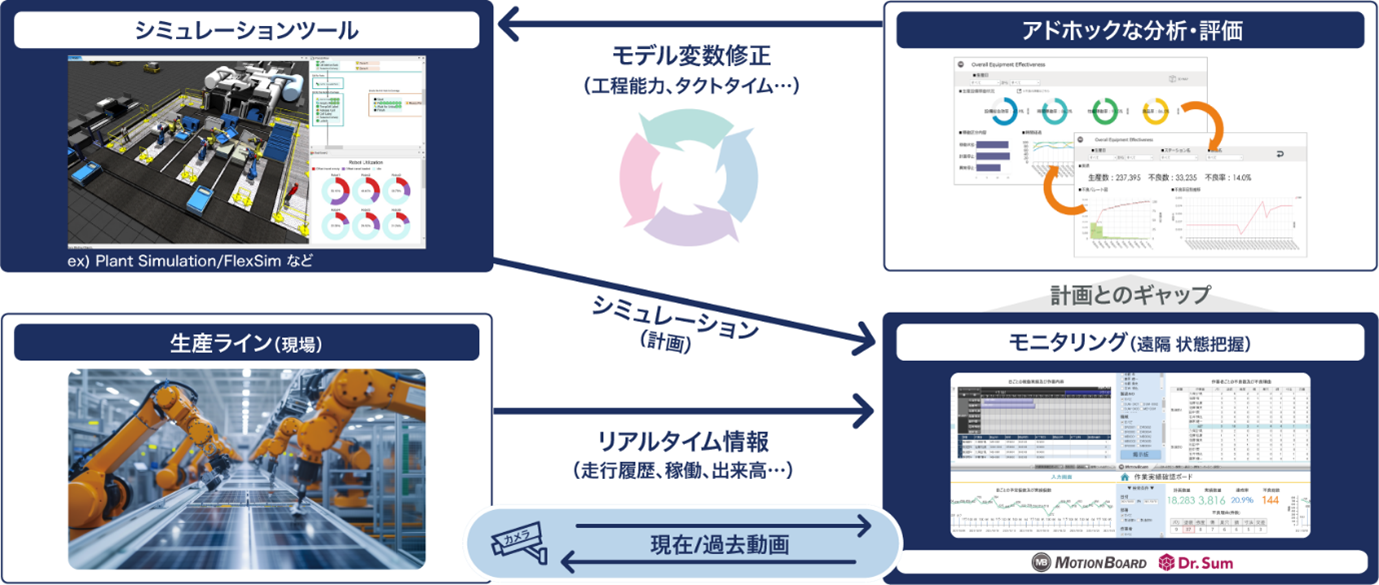

IoTデータが集約・可視化されたら、最後のステップは、BIツールとシミュレーションツールを連携させ、未来予測が可能なデジタルツインの実現です。例えば、新しい生産ラインの導入や設備変更をした場合です。シミュレーションツールを活用すると、これらの変更が生産効率や品質に与える影響を事前に予測できるようになり、最適な判断が可能になります。これにより、開発コストやプロトタイプの削減、リソースの最適な配置、リードタイムの短縮などが実現可能です。

具体的な流れとしては、シミュレーションツールで試算した最適な計画を、現状のモニタリング結果と比較します。そこにギャップがあるならば分析・評価を行います。そして、再びツールにてシミュレーションを行って新しい計画をモニタリングしていく、というPDCAを回して、より精度の高いデジタルツインにしていくのです。

BIツール×シミュレーションツールで実現するデジタルツイン

デジタルツインとシミュレーションの違いについては、「デジタルツインとは?シミュレーションとの違いや活用事例も解説」もあわせてご覧ください。

BIツールとシミュレーションツールを連携するメリット

BIツールとシミュレーションツールを連携することで、未来予測が可能になります。ここでは、その具体的なメリットについて見ていきましょう。

生産能力の予測

従来、工場内の生産能力を見積もるためには、人の経験や勘を頼りにする部分も多く、日々変動する需要や環境に応じた柔軟な対応は困難でした。しかし、BIツールとシミュレーションツールを連携して活用すれば、データを基にさまざまな生産条件を設定して、その結果を算出でき、生産能力の増減を予測できるようになります。稼働可能な設備の能力を加味して、いくつものシナリオを試算するのです。これにより、精度の高い予測結果を得られます。例えば、需要のピーク時に備えた生産スケジュールを調整し、機会損失を防ぐことも可能です。

リソースの最適化

生産工程では、人や設備、材料などのリソース配分が業務効率を大きく左右します。デジタルツインの実現において、BIツールとシミュレーションツールを連携して活用することで、これらリソースを最適化することが可能です。各リソースの稼働状況や需要予測を基にして、最も効果的なリソース配置をシミュレーションできるからです。例えば、複数の生産ラインや従業員のシフト編成において、ボトルネックとなる工程をシミュレーションで特定します。特定したデータを基に必要なリソースの調整を行うことで、余剰コストや無駄を省くことが可能です。結果、リソースの利用率を上げることができ、生産効率は向上します。

生産や開発にかかるリードタイムの短縮

BIツールとシミュレーションツールを連携して活用することで、生産や開発にかかるリードタイムの短縮も可能です。製品の設計変更や製造工程の調整において、人や設備の負荷、稼働状況などをシミュレーションで予測できるため、最適な稼働スケジュールを確保できるのです。これにより、無駄な待機時間は減少し、製品投入までの期間を短縮できます。

在庫最適化

不要予測を基にした在庫最適化ができることも、BIツールとシミュレーションツールを連携して活用する大きなメリットです。在庫管理は、さまざまな要因を考慮した予測が難しいため、過剰在庫や欠品リスクが高まります。しかし、BIツールとシミュレーションツールを連携活用することで、例えば、生産実績に基づく需要予測のシミュレーションなどが可能になります。最適な在庫水準が維持できれば、在庫の保管コストや欠品による機会損失も削減可能です。

MotionBoardと連携できるシミュレーションツール

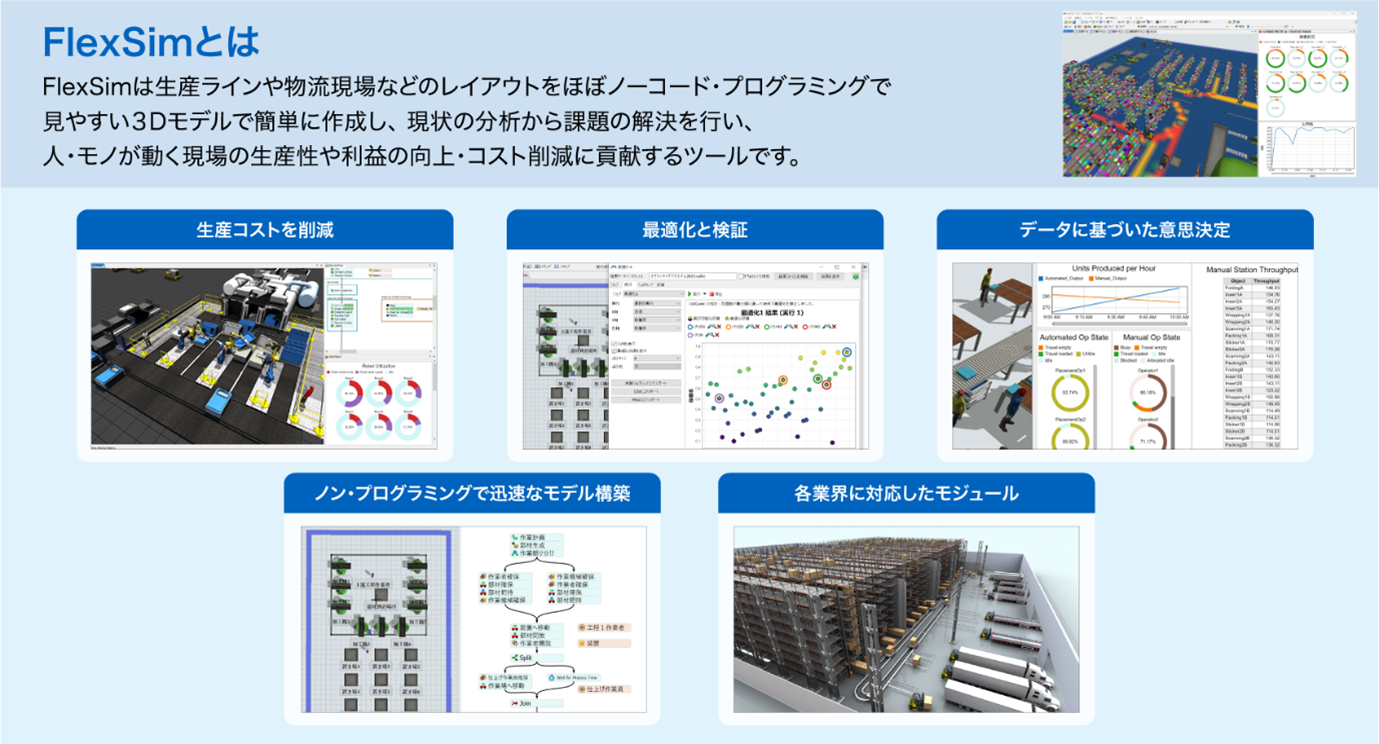

FlexSim(ゼネテック)

FlexSimは、DX/デジタルツインに寄与する、製造業・物流業向け3Dシミュレーションソフトウェアです。⽣産ラインや物流現場などのレイアウトを見やすい3Dモデルをほぼノーコード・プログラミングで簡単に作成でき現場の状況を可視化。現状の分析から課題の解決を行い、人・モノが動く現場の生産性や利益の向上・コスト削減に貢献します。

背景・課題

工場や倉庫などの現場では、IoT技術を活用して多様なデータを取得しています。これまで、それらデータの活用は、Excelや人の経験や勘といったアナログな手段をベースにしていました。しかし昨今、要望の多角化・複雑化が進むにつれて従来の方法による正確なデータ分析、有効活用は難しく、生産性の向上が実現できていない現状です。

解決方法(導入ソリューション)

この課題を解決するために、「FlexSim」は現実空間を、ほぼノーコード・プログラミングで3Dモデルでわかりやすく可視化し、生産ライン・物流現場の稼働状況や生産・出荷数などのシミュレーションデータの取得を可能にし、グラフ・数値など多彩なダッシュボードで表示します。さらに詳細なデータ分析・解析のため、「FlexSim」からそれらデータをCSV形式、RDB経由などで転送して「MotionBoard」を活用します。

▼MotionBoardとFlexSimの連携イメージ

効果

「MotionBoard」では、「FlexSim」から取得した生産ライン・物流現場の稼働状況や生産・出荷数などのシミュレーションデータを活用します。詳細な分析・解析をして、必要な設備やリソースなどの最適化、異常発生時の早期の原因特定などが可能になります。これにより、生産ライン全体の稼働率の向上と生産効率の改善が実現され、工場全体の生産性向上に貢献します。

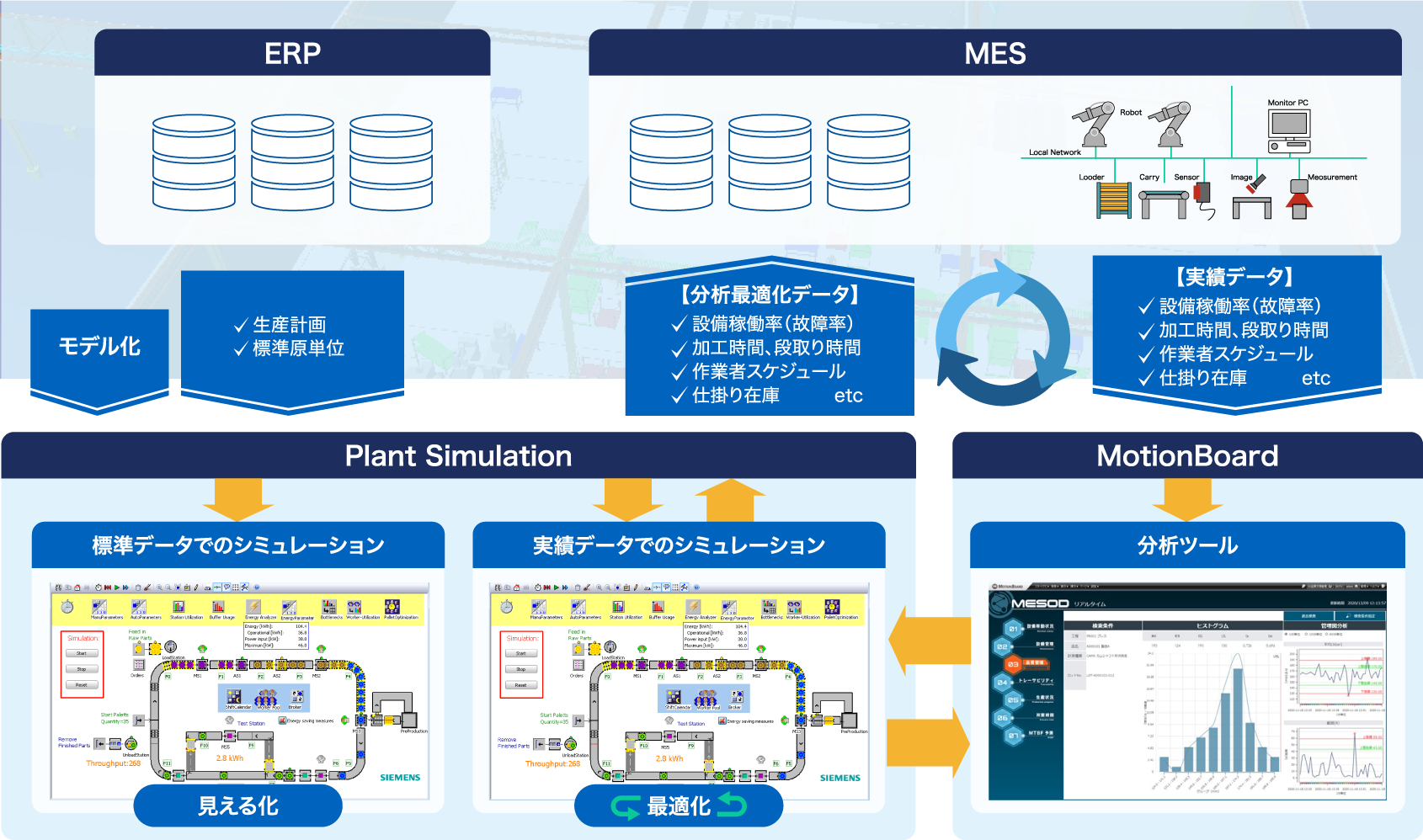

Plant Simulation(FAプロダクツ)

Plant Simulationは、多品種少量生産や変種変量生産など、複雑に絡み合った条件の変化による工程設計や生産計画を「カン、コツ」などで作成している部分をシミュレーションで自動化し、製造効率を上げるソリューションです。

背景・課題

従来は、上位システムから発行された生産計画を基に、生産状況・段取り時間・作業者リソース・仕掛り状態などを考慮して、工程ごとの製造順番を作成していました。この運用では、時間を要するだけでなく、他の工程では今何を作っているかわからず、仕掛品が不足する、もしくは安全を考慮し大量の在庫を保持しているといった状況が発生していました。

解決方法(導入ソリューション)

上位システムからの計画を工程ごとに、製造条件や制約、タクトから段取り時間などを考慮して、納期遅れがでなく、且つ仕掛品が少なくなるように投入順序を最適化できるシミュレーションソフト「Plant Simulation」を採用。

工程ごとの最適化された生産計画を「Plant Simulation」で算出し、ガントチャート表示で、予測データとして表示し、実績をリアルタイムに表示する「MotionBoard」を採用しました。

▼MotionBoardとPlant Simulationの連携イメージ

効果

カン・コツで作成している製造順番を「Plant Simulation」で算出することで、作成にかかっていた時間を短縮することができ、人に依存することがなくなりました。

最適化された計画を「MotionBoard」で表示し、今何を作っているかがリアルタイムで把握できるため、前後工程での連携が強化され、部材待ち及び余剰在庫が減り、生産性が向上しました。

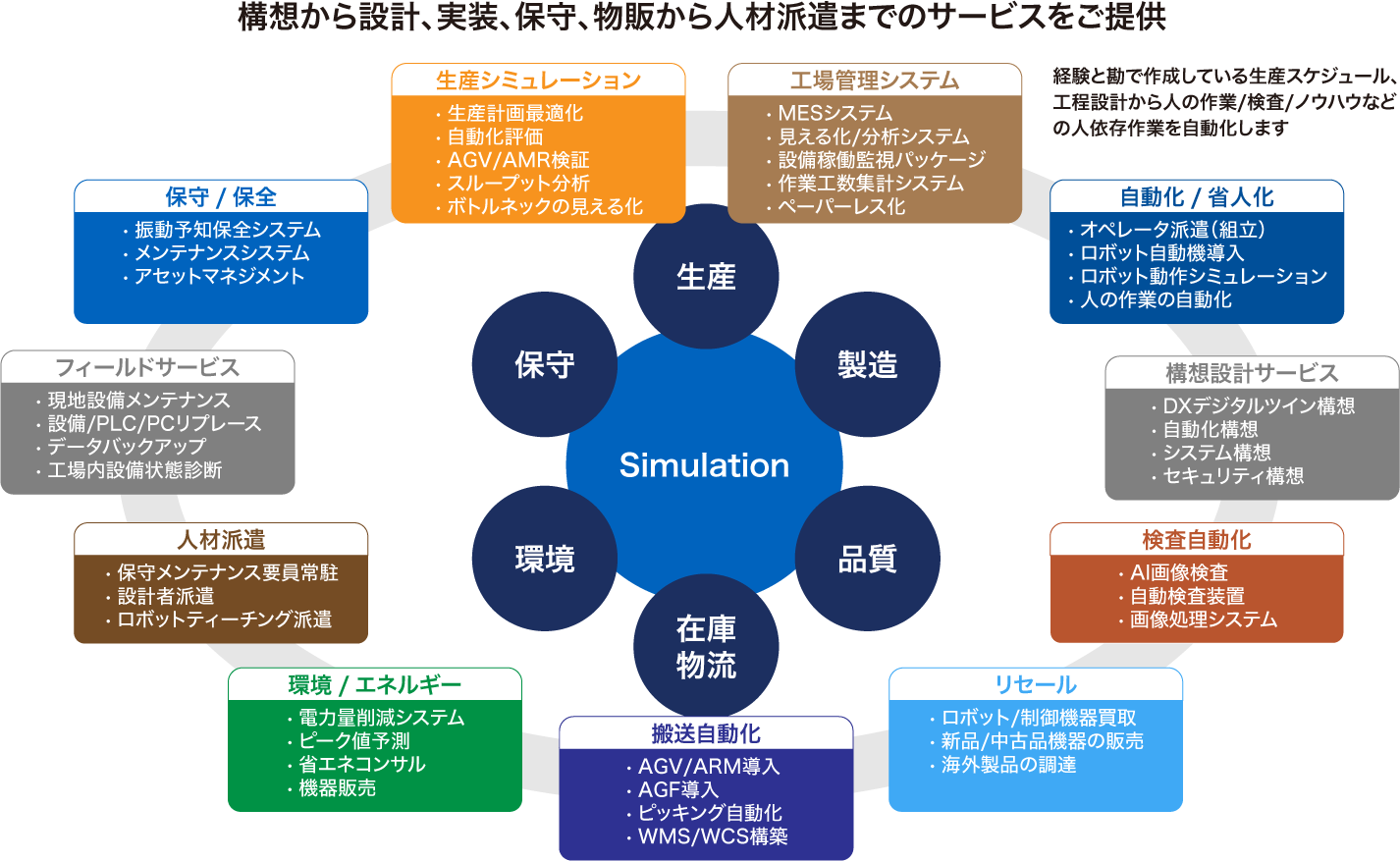

ウイングアークの製造データ活用ソリューションのご紹介

デジタルツインを実現するためには、データ収集や統合、分析を経て、シミュレーションを活用するというステップでの実現がおすすめです。現在、多くの企業で製造業におけるさまざまなデータの集約が進み、デジタルツインの実現に向けた環境が整いつつあります。さらに、現場の再現としてのデジタルツインを実現するために、BIツールとシミュレーションツールを連携することで未来予測を可能にし、市場での企業競争力を向上させるでしょう。

ウイングアークが提供するBIダッシュボードの「MotionBoard」は、シミュレーションツールとの連携が容易です。データ分析基盤となる「Dr.Sum」と合わせてBIツールとして活用し、現場のリアルタイムなモニタリングやアドホックな分析・評価を行い、さらにシミュレーションツールとの連携を組み合わせることで、未来予測を可能とするデジタルツインを実現できます。

これから、予測を可能にするデジタルツインを実現するならば、MotionBoardと、今回ご紹介したシミュレーションツールの連携・活用を検討してみてはいかがでしょうか。

BIツールとシミュレーションで実現するデジタルツインについては、「“未来予測”が可能なデジタルツイン」にて詳しく解説しています。

また、MotionBoardやDr.Sumなど、ウイングアークのソリューションについては、「製造現場のDXを促進するIoT活用 データ活用ソリューション」もあわせてご覧ください。