多品種少量生産とは

多品種少量生産とは、同一の工場や生産ラインで多種多様な製品を、少量ずつ製造する生産方式です。1つの製品を大量に生産する少品種大量生産とは対照的な生産方式となります。

製造業では、現代の消費者ニーズの多様化に対応するため、多品種少量生産が多くの企業で採用されるようになりました。たとえば自動車業界では、顧客の求めるオプションに応じた多様なカスタマイズが必要です。また、アパレル業界であれば、流行の変化に迅速に対応するため、多品種少量生産が効果的な生産方法です。食品業界ならば、健康志向やアレルギー対応といった多様なニーズに応えられる生産方式だといえます。

多品種少量生産が注目される背景

多品種少量生産が注目される背景には、消費者ニーズの多様化と技術革新が大きく影響しています。特に、消費者ニーズの多様化は、単一の製品を大量に生産する従来の少品種大量生産方式では対応が難しくなりました。消費者一人ひとりのニーズに応えるため、多品種少量生産が求められるようになったのです。

また、DXの推進を背景にITやIoT技術の活用が促進し、スマートファクトリー化が進んでいます。これにより生産ラインの柔軟性が高まり、多品種少量生産の効率化が可能になりました。たとえば、データ分析や自動化技術を駆使することで、生産プロセスの最適化や在庫管理の精度向上が実現できるのです。

このように、多品種少量生産は、幅広いニーズに応えるための柔軟な生産方式として注目されています。

多品種少量生産のメリット

多品種少量生産を採用することには、さまざまなメリットがあります。ここでは、3つのメリットについてみていきましょう。

顧客ごとのニーズに対応できる

多品種少量生産は、顧客ごとの多様なニーズに対応する柔軟性がある点が大きなメリットです。現代の消費者はデザインや機能、カスタマイズオプションなどを求めます。たとえば自動車ならば、色や内装、オプションを好きなように自由に選べることが顧客満足度を向上させます。

多品種少量生産を採用することで、顧客それぞれの希望に沿った製品を提供することが可能になるのです。

在庫リスクが軽減する

多品種少量生産は、顧客のニーズを理解したうえで、少量ずつ必要な製品を生産するため、過剰在庫のリスクが大幅に軽減されます。

1つの商品を大量生産した場合、需要予測の誤りや流行の移り変わりによって、多くの在庫を抱える可能性があります。過剰在庫は製造・保管などのコストの増加や廃棄の原因です。

しかし、多品種少量生産では、顧客ニーズの予測に基づいて生産を行うため、在庫の総量を抑えることができます。

市場変化へ迅速に対応できる

市場の変化に迅速に対応できる点も、多品種少量生産の大きなメリットです。近年は市場トレンドの変化スピードが速いため、新しい製品や製品の改良を迅速に行い、市場に投入する必要があります。

たとえば、食品業界では季節ごとの新商品や限定商品をすぐに展開できるため、消費者の関心を惹き続けることが可能です。また、医療機器や電子部品などの分野でも技術革新に対する迅速な対応が可能になるため、最新の製品を提供することができます。

多品種少量生産の課題

多品種少量生産には多くのメリットがありますが、コスト増加や在庫管理の難しさ、生産効率の低下などといった課題もあります。

コストが増加する

多品種少量生産では、製品ごとに異なる部品や材料を少量ずつ仕入れる必要があるため、仕入れコストが増加します。さらに、生産ラインを頻繁に変更する必要があり、これに伴う設備投資やライン変更のコストも増加します。

また、新製品の開発や試作にかかるコストも多品種少量生産では高くなりがちです。これらの要因により、製品の総コストが大幅に増加し、企業の利益率に影響を与える可能性があります。

在庫管理が難しい

多品種少量生産では、製品の種類が多いため、それぞれの在庫を適切に管理するのが難しくなります。必要な部品や材料をタイムリーに調達し、過剰在庫や在庫不足を防ぐためには、高度な在庫管理システムが必要です。さらに、在庫管理にかかる手間やコストも増加します。特に、部品や材料の種類が多くなるほど、在庫管理の複雑さが増し、効率的な管理が求められます。

生産効率が低下する

多品種少量生産では、製品ごとに異なる生産ラインや工程を設定する必要があり、その都度ラインの切り替えや調整が発生します。この段取り替えの時間が生産効率を低下させる要因の一つです。

また、少量の製品を多頻度で生産するため、一つのラインで大量に生産する場合と比べて、生産のスピードや効率が落ちます。さらに、従業員が多様な製品に対応するためのスキルを習得する必要があり、これにも時間とコストがかかります。

多品種少量生産の課題解決策

多品種少量生産の課題はどのように解決すればよいのでしょうか。ここでは、3つの解決策についてみていきましょう。

生産方法の最適化

頻繁に受注される製品では、生産ラインの組み換えが多発し、生産効率が低下する可能性があります。そのため、在庫を増やして生産回数を減らすことが効果的です。また、小ロットの継続的な受注では在庫管理や生産プロセスの見直しが必要です。受注生産と在庫保有のどちらが適しているかを製品ごとに判断することが、コスト削減に繋がります。

たとえば、受注頻度が少なくロットサイズも大きい製品の場合は、段取り替えの回数が少なくなり、さらに一度に多くの製品を生産できるため受注生産が適しています。一方、受注頻度が高くロットサイズも小さい製品の場合は、段取り替えが頻繁に発生しやすいため、多めに在庫を持つことで段取り替えの回数を減らすとよいでしょう。

このように、生産方法の最適化を図ることで、無駄なコストを削減し、効率的な生産体制を整えることができます。製品ごとの特性に応じた最適な生産手法を選択して、コスト削減を実現しましょう。

汎用性の高いものや継続販売ができるものの在庫を確保しておく

汎用性の高い部品や継続的に販売が見込める製品の在庫を確保することが、在庫管理の課題を解決する方法の一つです。

汎用性の高い部品を多めに仕入れて在庫を確保します。これにより、仕入れコストを低減させるのです。生産のたびに部品を調達する必要がなくなりますので、仕入れ価格の変動による影響を最小限に抑えることができます。

よく売れる製品を予測して見込み生産を行えば、生産効率の向上も可能です。需要に迅速に対応できる体制を整え、注文から納品までのリードタイムを短縮することができます。リードタイムが短縮できれば、顧客満足度の向上にも繋がるでしょう。

生産のたびに部品を調達する手間が省けるため、生産計画の立案が容易になります。また、無駄な生産コストの削減が叶い、利益率の向上も期待できます。

生産管理システムの導入

生産管理システムは、工場内の製造業務を一元管理し、生産スケジュールの作成や受注内容の確認、在庫や原価の管理など、多岐にわたる機能を持っています。生産管理システムの原価管理機能を利用することで、製品の生産コストを詳細に把握することができます。製造にかかる費用や利益を明確にし、生産効率を可視化することが可能です。

また、部品の在庫状況や工程の進捗をリアルタイムで監視して、必要な調整を迅速に行うことができるため、無駄な生産を防ぎ、生産効率を高めることができます。

生産管理システムは、生産効率の向上やコスト削減、在庫管理の改善に有効です。多品種少量生産や大量生産など、自社の生産方式に適したものを選択しましょう。

多品種少量生産を効率化するなら「MotionBoard」

多品種少量生産を効率化するためには、データを収集して可視化することが大切です。データの可視化にはBIダッシュボードを活用するとよいでしょう。

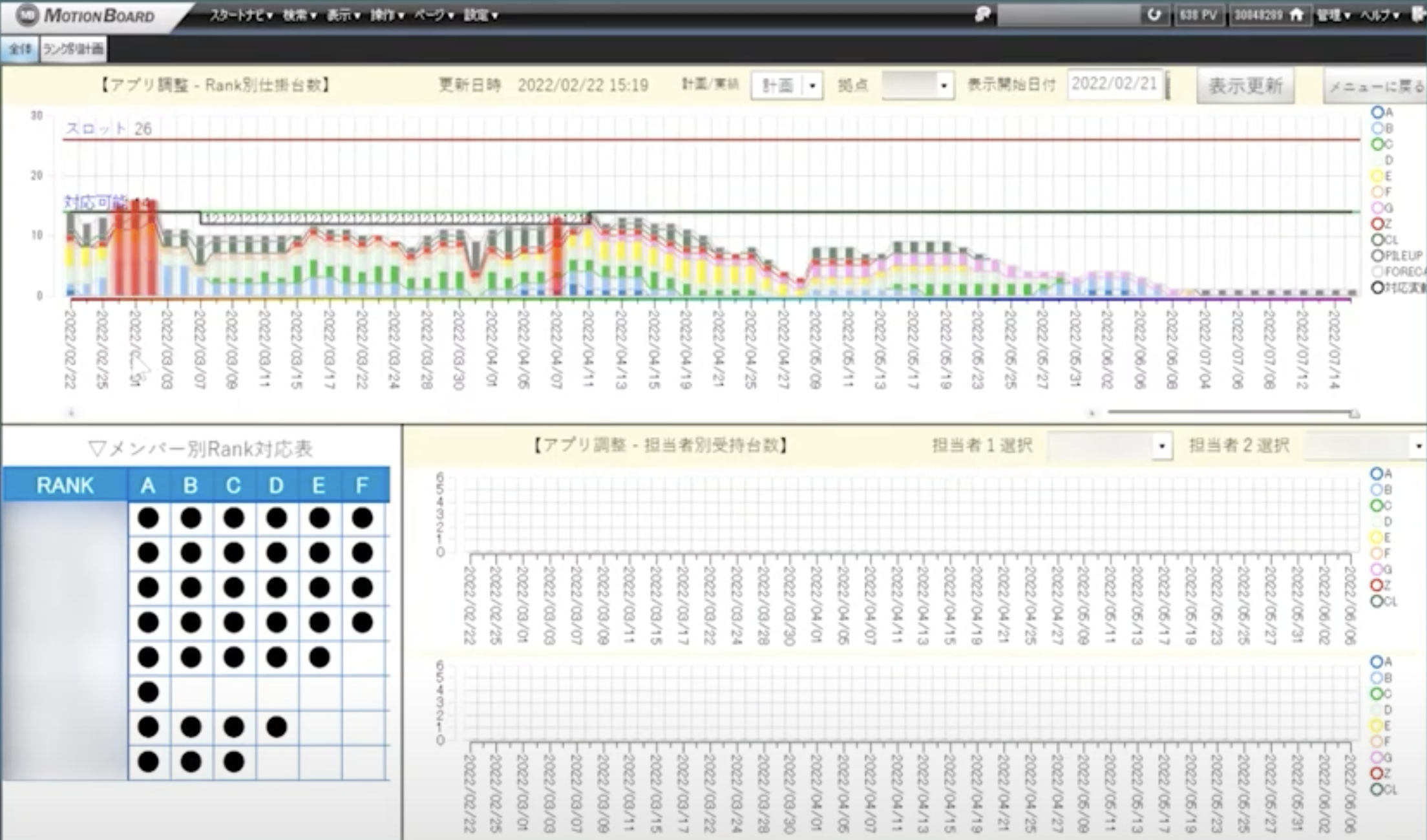

たとえば「MotionBoard(モーションボード)」は、収集・蓄積したデータを1つの画面に可視化して、一元管理できます。一元管理をすることで、生産や設備、品質の管理をしたり、在庫の適正化を行ったりと、収集したデータからさまざまな活用が可能です。

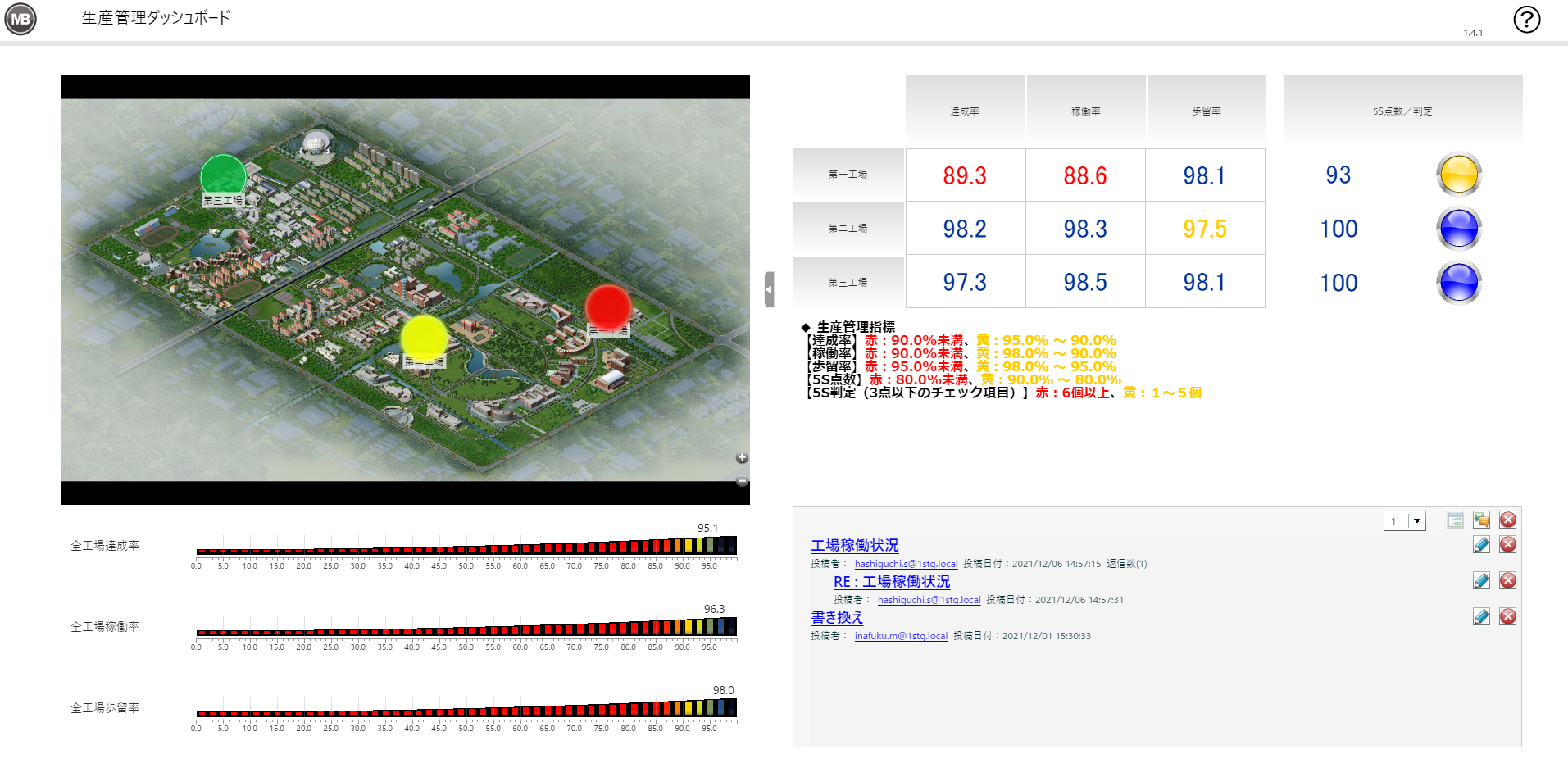

MotionBoardの生産管理画面では、生産管理指標や工場の達成率を1つの画面で確認できるうえ、基準によって色分けできるため、アンドンのように活用できます。

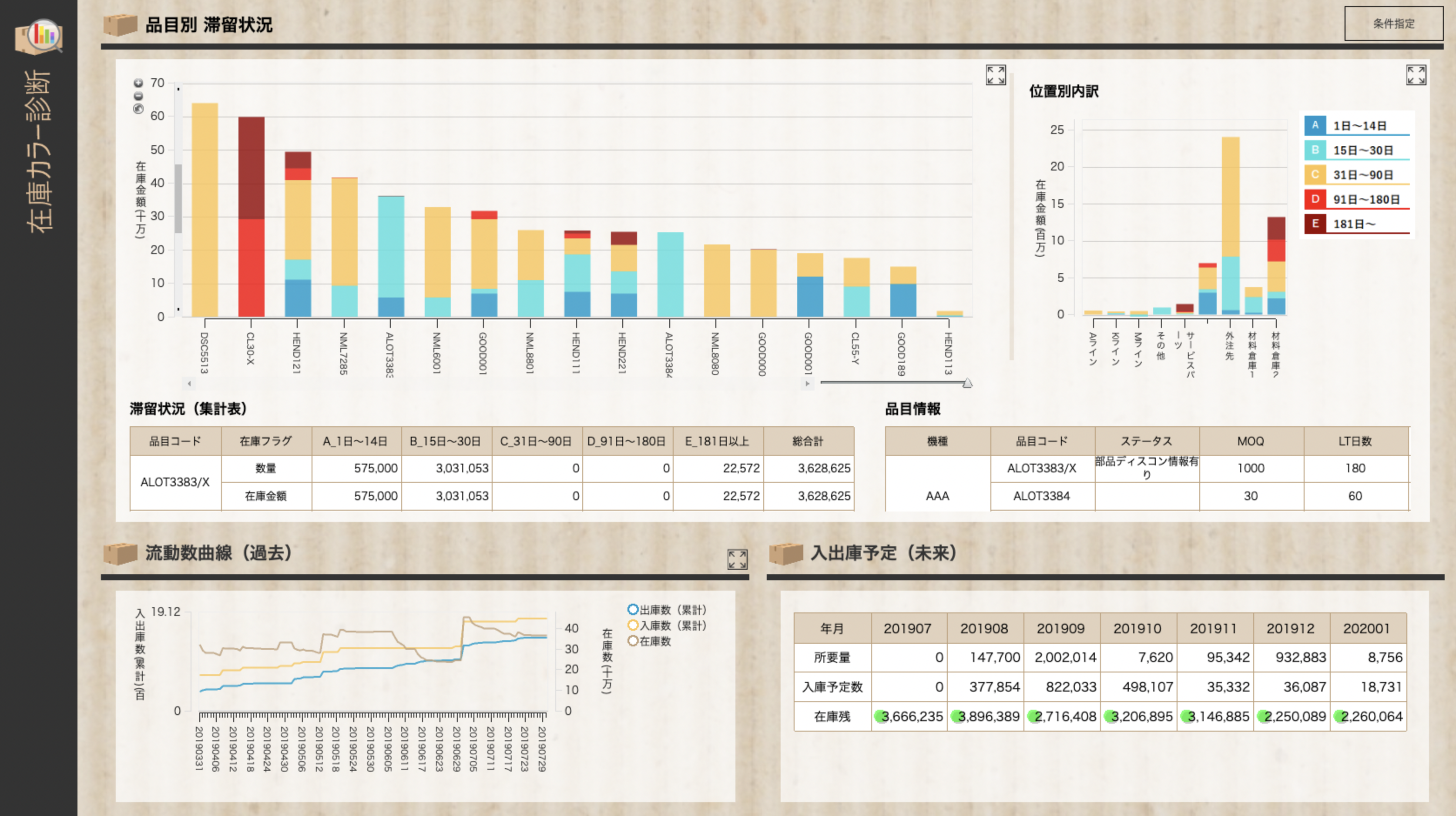

在庫管理では、品目別滞留状況や流動数曲線、入庫予定などを、1つの画面で一元管理できます。また、品目ごとに色分けができるため、ひと目で状況を把握できます。

MotionBoardでは、その他さまざまな画面が用意されているため、収集したデータでの業務改善や効率化に役立ちます。

多品種少量生産を効率化した事例

多品種少量生産の効率化に成功した事例を紹介します。

部材や台車の位置を可視化して在庫の適正化を徹底(ヤマザキマザック)

ヤマザキマザック株式会社で、2つの離れた工場を再編し、徹底した部材管理を行った事例です。

MotionBoard導入の背景

同社ではこれまで、第一工場と第二工場それぞれで部品加工から完成品の組立までを行っていました。しかし、これまで以上に需給の変動に対応するため、第一工場で組立、第二工場で部品加工を行うという一体型の生産ラインに再編しました。今後は、離れた工場で連携して一つの製品をつくる必要があります。そこで重要なのが、徹底した部材管理です。

課題

同社には、以下のような課題がありました。

- 部品加工と組立の別々の工程を2拠点で行うためには、物流をシステムで管理する必要がある

- 多品種少量生産の複雑な部品管理に時間がかかる

- 報告と実態にずれが生じている

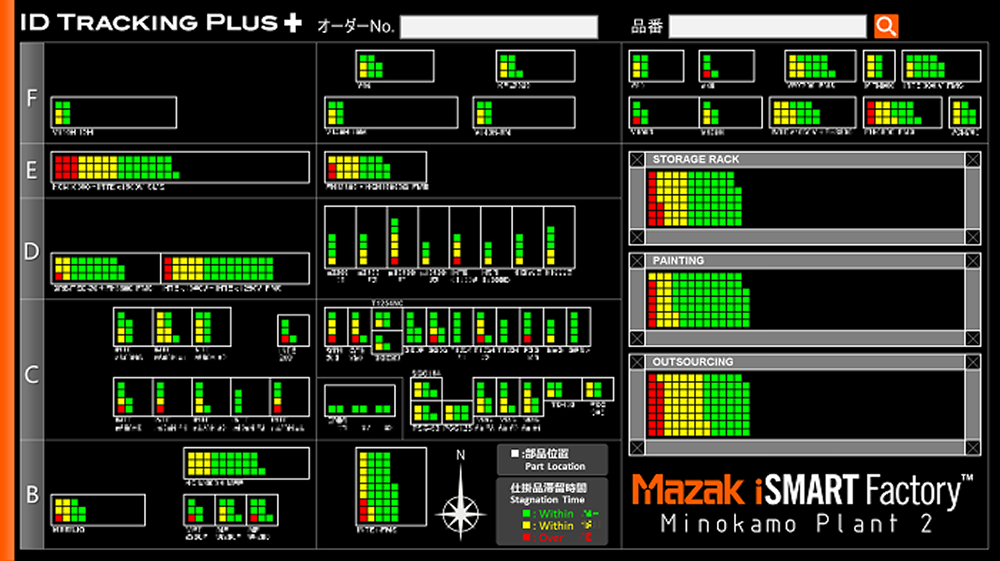

このような課題を解決するために、物流や部品管理をシステム化する必要がありました。そこで、MotionBoardを導入し、それをベースに物流管理BI「ID TRACKING PLUS」を独自開発しました。

MotionBoard導入の効果

MotionBoardを導入したことにより、以下のような効果に繋がりました。

- 2拠点間の輸送タイムラインを把握できることで部材の受け入れがスムーズになった

- 部材や台車の場所を可視化することで、在庫の適正化と資産管理が徹底できるようになった

- 部品探しの時間が大幅に短縮された

ダッシュボードで可視化された情報は、在庫の最適化も実現できました。画面上で部材の滞留時間を色分けすることで、ボトルネックが直感的にわかります。これにより、作業工程や在庫管理の問題が可視化できました。

MotionBoardベースに独自開発した物流管理BI「ID TRACKING PLUS」

▼事例詳細はこちら

ヤマザキマザック株式会社の導入事例をもっと詳しくみる

拠点間の情報連携で生産現場の課題を解決(横河マニュファクチャリング)

横河マニュファクチャリング株式会社で、製品の組立と調整工程を国内工場と顧客現地の海外拠点で行う際の、拠点間の情報連携の課題に取り組んだ事例です。

MotionBoard導入の背景

同社には、組立工程を国内で、最終調整工程を海外で行うなど、遠く離れた複数の拠点を横断して生産する製品があります。このとき、各拠点の作業負荷や拠点ごとの遅れや進みなど、現場の状況が把握しにくい状況でした。

課題

同社には、以下のような課題がありました。

- 拠点間の情報連携がうまくできない

- 各拠点の作業負荷がわからない

- 工程の遅れや進みが正確に把握できない

これらの情報を把握するためには、国内外拠点の担当者同士による綿密な確認が必要でした。このような状況を簡素化し、各製造現場で効率的に拠点間の情報を確認できるようにする必要もありました。そこで導入したのが、ダッシュボードで可視化するためのMotionBoardです。

MotionBoard導入の効果

MotionBoardを導入したことにより、以下のような効果に繋がりました。

- 高負荷になる時期などが見える化できた

- 拠点間の負荷バランスを、データに基づいて平準化できるようになった

- ブラウザで確認できるため、離れた拠点間でもリアルタイムに確認できるようになった

拠点ごとに色分けされたグラフイメージで、作業負荷を可視化できるようになりました。

拠点ごとの作業負荷をダッシュボードで可視化

また、イメージマップ上に信号灯を表現することで、どこの設備がどのような状態なのか、遠隔地からも確認できるようになりました。

複数の同時点灯に対応、信号灯の位置がマップに投影

まとめ

多品種少量生産は、消費者の多様なニーズに対応するために有効な生産方式です。しかし一方では、多品種少量生産によってコストが増加したり、在庫管理が難しくなったりするという課題も出てきます。課題を解決するためにも、生産現場のデータを取得して一元管理することが大切です。1画面で複数の現場を可視化できれば、生産効率を向上させることも可能になります。

データの可視化や活用ができるBIダッシュボードの導入をお探しの方は、MotionBoardを検討してみてはいかがでしょうか。