生産管理とは

生産管理とは、生産計画にもとづく製造工程の管理のことを指します。

具体的には、生産管理における3つの要素であるQ(品質)、C(原価)、D(納期)の最適化を行うことです。

QはQuality、つまり品質を保全すること。良い品質のものを作るのは製造の大前提です。CはCost、原価のことを指します。損失をできる限り少なく、原価を抑えて製造することを目指さなくてはなりません。そしてDはDelivery、納期です。期日に間に合うことはもちろん、早すぎないこと、製造しすぎないことも求められます。

QCDが生産管理として機能することで、顧客満足度が上がり、高い企業価値を維持できるでしょう。

製造管理や工程管理との違い

生産管理と似た言葉に「製造管理」や「工程管理」などがあります。それぞれ、生産管理とはどのように違うのか説明します。

製造管理との違い

製造管理は生産管理の一部であり、生産管理のほうが広義の意味を持っていると解釈できます。

生産管理が製造そのものの過程だけではなく、製造に至るまでの費用、原価、製造後の納品等のすべてを管理することであるのに対し、製造管理は製造現場における、より細かな作業工程を管理することを意味する言葉です。

したがって生産管理は、製造管理とその前後も含めて全体を管理することであるという点に違いがあります。

工程管理との違い

工程管理もまた、生産管理のなかの一部分を示しています。

工程管理とは、納期内の工数に対する管理を対象としている言葉です。製品を製造するにあたって「いつまでに何をどれだけ製造するか」「製品を完成するために、いつ何をしたら良いか」について材料の段階から管理します。

生産管理でも工程を管理しています。しかし生産管理は、販売計画、材料の仕入、製品が売れた後の売上管理まで、広い工程が対象になります。

生産管理の目的

生産管理の目的は、品質・コスト・納期の最適なバランスを取りながら、受注から納品までをスムーズに進めることです。これにより、生産性や利益を高め、企業全体の競争力を維持・強化します。ここでは、生産管理におけるQCDの重要性と、企業成長を支える背景について見ていきましょう。

QCD(品質・コスト・納期)最適化の重要性

前述の通り、生産管理では「QCD(品質・コスト・納期)」をバランス良く最適化します。これは、品質のみを追求するとコストが膨らみ、コスト削減を優先すると品質や納期に悪い影響が出てしまうためです。また、納期を優先すれば過剰生産や在庫リスクにつながるでしょう。

この3要素は互いに影響し合うため、どれか一つに偏らないように最適化しなければなりません。QCDの最適化が実現すれば、製品の信頼性や収益性を維持しながら、顧客満足度の高い生産体制を築くことができます。

生産性や利益向上、競争力強化の背景

効率的な生産活動を通じて生産性を高めることで、企業の利益拡大や競争力の強化にもつながります。そのためには、限られたリソースを最大限に活用し、短期間で高品質な製品を市場に届けることが重要です。人手不足や原材料価格の変動といった環境の変化があっても、生産管理が安定的に機能すればリスクを抑えられます。生産管理は単なる製造現場の管理ではなく、企業経営の持続的な成長を支える基盤になるのです。

生産管理の業務内容

ここでは生産管理の業務内容を一つずつ分解し、それぞれについて内容を解説します。生産管理のプロセスを確認してみましょう。

生産計画

需要予測をもとに、生産に関わる情報の整理を行う工程です。

何を、いつまでに、どれだけ生産するかという、生産するべき製品および数量に関する計画立案が主たる業務となります。

また、自社の生産ラインの生産能力、仕入の可否、人員のやりくりといったことも生産計画の業務です。製品を作り過ぎないために、在庫数を調整する役割もあります。

調達・購買計画

調達・購買計画では、生産計画に沿って適切な調達計画を立案し、いつ、どれだけの資材を調達するかを決めていきます。

適切な購買計画は、過剰在庫によるキャッシュフローの悪化を回避するためにも重要です。

過剰な資材調達は無駄な在庫を抱える一方で、資材不足は製品の供給不足につながるため、適切な購買計画が大切です。

生産実施

生産実施にあたっては、調達・購買計画に基づいた資材の調達、生産計画に沿って生産を行うのが基本です。

ただし、顧客への個別対応、イレギュラーな生産依頼なども見越したうえで、余裕のある生産が要求される側面もあります。

生産実施は、生産管理部門が行う場合と、製造部門が行う場合があります。いずれのケースでも生産計画、調達・購買計画との連携が重要です。

生産統制

生産実施に際して適切なコントロールを行うことを、生産統制と呼びます。生産統制は、QCDを保つうえで必要なものです。

生産実施が遅れる事態になれば、販売機会の逸失や顧客からの信用の失墜などによって企業が損失を被る可能性が高いでしょう。計画と実施にズレが生じているようであれば、早期の対応が必要です。

需要予測

需要予測とは、自社の製品が今後、いつ、どれくらい必要とされるのか、購入されるのかという将来の予測です。

需要予測を行うときは、過去の受注データはもちろん、季節の変化や競合他社の動きも参照し、さらに世の中の景気なども考慮します。その後の計画すべてを左右する予測だけに正確性が求められるプロセスです。

品質管理

品質管理も、QCDを満たすうえで必要不可欠なものです。品質管理は、調達した資材、部品、加工後の状態、完成品の状態など、製造過程の各所で細かい確認を行ないます。

製造過程の中で単発的に品質の確認ができれば良いわけではなく、品質が落ちることのないよう品質管理を継続して行うことも重要です。

工程管理

工程管理では、生産という一つの流れを構成している各工程を把握し、管理を行います。工程管理で最も重要なのは、遅れが出ないようにすることです。

生産においては、ある工程の遅れが原因で最終的に全体が遅れるリスクがあります。工程ごとにリードタイムを設定し、1つの工程に遅れが出たとしても全体の工程に遅れが出ないような管理が求められます。

在庫管理

在庫管理は、生産計画と販売計画をつなぐ重要な業務です。製品の需要量と生産量のバランスを保てるように管理をして、常に適切な在庫量に保ちます。JIS(日本工業規格)では、以下のように定義されています。

必要な資材を,必要なときに,必要な量を,必要な場所へ供給できるように,各種品目の在庫を好ましい水準に維持するための諸活動。

引用元:日本工業規格 JIS 生産管理用語

過剰在庫は保管コストや廃棄リスクを増大させる一方で、不足すれば販売機会を逃してしまいます。例えば、季節商品の在庫を多く抱えすぎると売れ残りによる損失が発生してしまうでしょう。逆に在庫が不足すると、受注しても納品できずに取引先や消費者からの信頼を失ってしまうかもしれません。

近年では、IoTセンサーを導入して、リアルタイムで在庫数や保管場所を把握する企業が増えています。

原価管理

原価管理は、生産にかかるコストを可視化して利益を守る管理業務です。材料費や人件費、設備の稼働費などを工程ごとに細分化して追跡し、ムダを把握します。例えば、同じ製品を作るのに製造ラインAと製造ラインBで人件費に差が出る場合、その原因を分析することで作業手順や機械稼働の改善につなげます。

原価を正しく管理できれば、販売価格を適切に設定でき、長期的なコスト削減が可能になります。

外注管理

外注管理は、自社で対応できない工程や業務の一部を、協力会社などに委託する際の調整業務です。例えば、金属加工を外注した場合に寸法の誤差が生じると、組み立て工程全体が滞る可能性があります。そのため、外注先との定期的な打ち合わせや検査体制の強化が重要です。

信頼できるパートナー企業を確保できるかどうかは、生産全体の安定性を左右します。

進捗管理・納期管理

進捗管理や納期管理で、工程全体のスケジュールを把握し、遅延が発生しないよう調整します。仮に、進捗が遅れている工程があれば、人員の再配置や優先度を見直します。例えば、部品供給が遅れてラインが停止した場合でも、代替部品の手配や別の製品を先行して生産するなど、納期に間に合わせる工夫が大切です。

納期は顧客満足度に直接影響します。そのため、進捗をリアルタイムで可視化できる仕組みの導入は、信頼維持の重要なポイントになるのです。

生産管理における課題

生産管理を進める中で、何らかの課題によってスムーズに進まないこともあります。生産管理における主な4つの課題を見ていきましょう。

製造ライン別の業務負荷を可視化しにくい

生産管理では、さまざまな製造ラインに可能な限り平均的に業務負荷を割り当て、実行しなくてはなりません。しかし、個々の製造ラインへの業務負荷は可視化しにくく、平均化も難しいでしょう。

特定の生産ライン、あるいは特定の作業班・作業員に業務負荷が偏ると、現場から不満が上がり業務がスムーズに進まない可能性もあります。実際の負荷とともに人の心理面をケアしなくてはならないことも、生産管理が難しいといわれる理由です。

臨機応変な対応が求められる

生産管理では、常に臨機応変な対応が求められます。例えば予期せぬトラブルの発生は、現場ではむしろよくあることです。納期や受注量の変更、飛び込みの注文など、予定外の生産の要求に対応しなければなりません。通常通り生産していても、想定外の不良品が発生することもあります。

したがって、どのような状況下でも納期どおりの納品が可能になるよう、トラブルへの対応に関する計画も、事前に準備しておく必要があるでしょう。

部署間の調整において折衝力が必要となる

生産管理の担当者は、他部署との関わりにおいて板挟みになりやすい立場です。例えば、営業が顧客から短納期での納品を求められ、生産管理に納期短縮を要望することがあります。ところが生産現場からは、短縮にも限界があるとして断られてしまうのです。

こうした状況に直面することが多いため、生産管理には折衝力が必要となります。社内の調整役として、どの部署にも気持ち良く仕事をしてもらえるようなスキルも求められるでしょう。

正確な需要予測が難しい

生産量や納期など、その後の予定のすべてを左右する需要予測ですが、正確に行うのは難しいことです。

需要予測が難しい理由には、市場の変化を予測するのが難しいことが挙げられます。需要予測に使用するデータや人材の確保が難しいのも理由のひとつです。

需要予測は生産する製品によって分析手法が異なるため、専門的な人材の確保が容易ではありません。また専門家であっても高精度な需要予測は難しいのです。

人材不足や技能伝承の課題

昨今の生産現場では、ベテラン作業員の高齢化と若手不足が大きな課題です。業務で熟練の「勘」や「経験」に頼った作業が多いと、技能が個人に属人化してしまいます。例えば、微妙な機械の音や振動から不具合を察知できる作業員が退職すると、同じレベルの対応ができなくなるケースがあるのです。こうした背景から、マニュアル化や動画による教育、デジタルツインを活用したシミュレーション教育など、技能を次世代に伝えるための取り組みが広がりつつあります。

標準化・マニュアル化の遅れ

作業手順の標準化やマニュアル化が進んでいないと、人員の入れ替えがあった際に教育コストが増大し、現場の生産性が低下します。現場ごとに手順が異なっていると、品質や効率に差が生じやすくなるのです。例えば、同じ製品を作っていても人によって作業時間が大きく違う、検査の基準が曖昧で不良率にばらつきが出るなどといった問題です。

これらを解消するには、「だれがやっても同じ品質が担保できる状態」をつくることが不可欠です。

属人化・ヒューマンエラー

属人化した現場では、たった1人の休職や退職の発生が大きなリスクです。また、業務を熟知していない人が行う作業では、手順が複雑化するほどヒューマンエラーの可能性が高まります。例えば、部品の取り付け位置を1つ間違えるだけで、製品全体の不具合につながることもあります。検査工程で見落としがあると、出荷後にリコール問題へ発展する恐れもあるのです。属人化やヒューマンエラーを防ぐには、作業の標準化やマニュアル化はもちろん、作業工程のデジタル化や、ダブルチェックできる仕組みの導入が有効です。

生産管理における課題の改善策

生産管理の改善策は、現場の属人化や情報の分断を防ぎ、安定した体制を築く取り組みです。ここでは、標準化やデータ共有、PDCAによる改善、AI・IoTを活用したスマートファクトリー化について見ていきましょう。

業務のマニュアル化・標準化

前述の通り、業務が属人化すると、人材異動や退職によってノウハウが失われ、現場力が大きく低下します。そのため、マニュアル化や標準化は作業手順の文書化だけではなく、例外が発生した場合の対処方法や判断基準を含めた「だれがやっても同じ結果が出せる仕組み」をつくらなければなりません。

例えば、外観検査では合格と不良の写真を並べて基準を明確にします。これにより、経験の浅い担当者でも一定の品質を確保できるようになります。

部門間でのデータ連携・共有

営業担当者が需要の増加を察知しても調達部門に伝わらなければ、資材不足が起きます。逆に、調達が余分に材料を確保しても、販売計画とずれていると在庫過多になります。このような事態は珍しくありません。

生産管理の失敗要因の多くには、部門ごとの情報分断が挙げられます。この課題を解決するためには、データ連携・共有が重要です。システムを導入して販売計画や調達情報、生産計画を一元管理すれば、リアルタイムに共有が可能になります。

例えば、営業が大口注文を入力すると即座に調達へ通知が届き、資材の追加確保が先行できる仕組みです。情報の透明化は部門間の対立を減らし、スムーズな連携を生みます。

PDCAによる現場改善

生産計画と実績には、必ずズレが生じます。そのため、PDCAを速く回すことが大切です。PDCAは、Plan(計画)を立て、Do(実行)し、Check(検証)で差異を把握、Act(改善)で次の行動に反映します。

例えば、「不良率の上昇」が起きた場合、検査工程や作業環境を分析し、改善策を施した後に、再度効果を確認するのです。この繰り返しによって現場は改善されていきます。

PDCAサイクルを回すには、データを分析して状況を把握しなければなりません。そのためには、データを活用できる仕組みを導入して、現場に根付かせることが重要です。

AI・IoT・スマートファクトリーへの発展

AIやIoTを活用すれば、生産管理で予測や最適化ができるようになります。IoTセンサーを設備に設置すれば、温度や振動の微細な変化を常時監視でき、異常値をAIが自動分析して故障前にメンテナンスを指示することも可能です。これにより突発停止のリスクを回避できるため、稼働率が向上します。

また、AIによる分析で需要予測も可能です。過去の受注履歴だけでなく、天候やSNSトレンドなどさまざまなデータから販売量を予測できます。需要予測は余剰在庫を削減し、欠品リスクの防止も可能です。

このように、生産管理システム導入などによるシステム化は、データ活用を可能にしスマートファクトリー推進につながります。

生産管理システムの導入

生産管理をより正確に行うことのできる生産管理システムとは、どのようなものなのか、具体的に解説します。

生産管理システムの主な機能

生産管理システムとは、生産管理における課題を解決する機能が搭載されたITシステムです。

例えば、資材の調達を効率化する調達・購買管理システム、生産量を決める在庫管理システム、進捗に応じた工程の決定などを含む工程管理システムなどがあります。販売においては見積もり作成や売上、出荷管理システムがあります。

具体的な機能はシステムベンダーによって違う部分もありますが、生産管理システムを一つ導入すれば、生産管理に役立つ多彩な機能を利用できます。

生産管理システム導入におけるメリット

生産管理システムの導入におけるメリットは、生産に関するデータを一元管理できることです。

生産管理は一つのものを管理しているのではありません。原価、資材、見積もり、販売、顧客、品質といったものが絡み合っての管理です。その点、生産管理システムではデータ共有が簡単で、共有したデータを基に適切な生産管理が行えます。

生産管理システム導入におけるデメリット

生産管理システム導入におけるデメリットは、導入コストがかかることです。

導入時、システムベンダーに依頼する際に初期コストが発生します。さらに、継続してランニングコストがかかる場合もあるため、導入前の確認が必要です。

データを活用した生産管理を簡単にはじめるなら

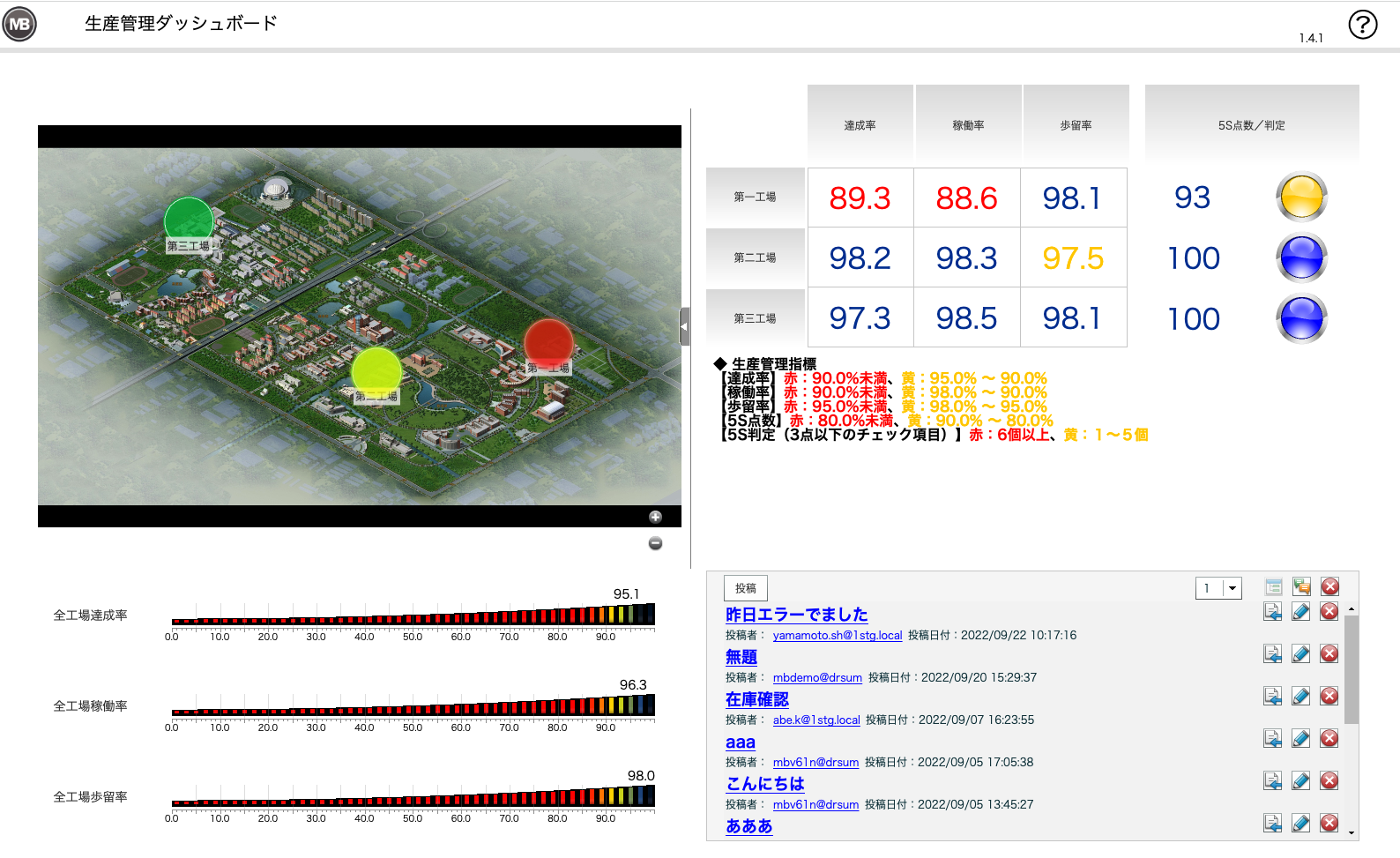

データを活用した生産管理を簡単に始めるなら、まずは簡単に生産データの可視化ができるソリューション「MotionBoard」の導入を検討してみてください。

「MotionBoard」は、生産状況や製造ラインの設備稼働状況などが可視化できるダッシュボードを提供しています。

リアルタイムで現場状況を簡単に把握できるため、状況に応じて、最も効率性の高い生産が可能になるよう臨機応変な指示を出すことも可能です。

ダッシュボードは、例えば下の図のような形で構成されます。生産現場の状況を感覚的につかめるよう工夫がなされており、ダッシュボードから各ポジションを選択することで、さらに詳細な稼働状況を開けるようになっています。

ダッシュボードを活用して生産管理を実現した企業事例

生産管理の見える化を実現するには、BIツールのダッシュボードが活用できます。ここでは、「MotionBoard」を使って管理を可視化した3つの事例について、課題と効果を見ていきましょう。

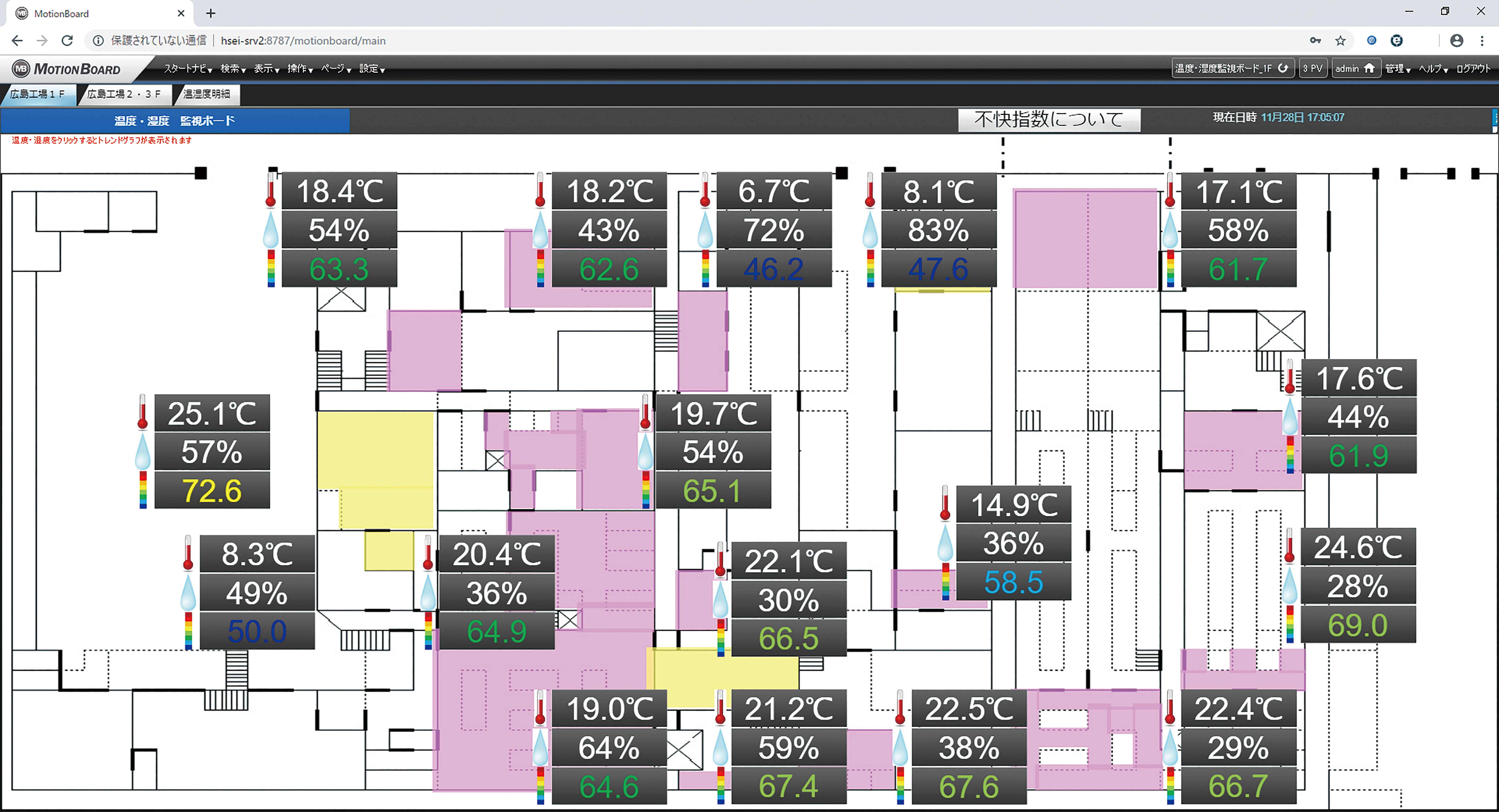

工場の生産スケジュール管理や設備監視を可視化(三島食品)

三島食品株式会社は、1949年に創業された食品メーカーです。主力製品であるふりかけ「ゆかり®」をはじめ、混ぜごはんの素やレトルト食品、調味料などを製造・販売し、業務用ふりかけでは国内トップシェアを誇っています。同社では、工場の生産状況や実績など、社内のあらゆる業務を「目で見る管理板」に掲示し“見える化”する企業文化が根付いていました。しかし、この管理板は手作業で月ごとに作成されており、リアルタイム性や正確性に課題を抱えていました。そこで、リアルタイムな情報把握と生産設備のIoT化を進める目的で、BIダッシュボード「MotionBoard」を導入したのです。

課題

- 「目で見る管理板」による情報が、手作りで月ごと作成のため、リアルタイム性と正確性に課題

- PC用の進捗管理板システムでは、データの分析や加工が別途必要で、対策としては不十分

- IoTシステムから収集したデータの分析・可視化の仕組み導入が急務

これまで根付いていた「目で見る管理板」は、手作業で月ごとに作成されるため、リアルタイムな情報把握や正確な状況把握が困難でした。特に、設備の稼働状況や生産実績など、即時性と正確性が求められる情報の“見える化”には対応できませんでした。また、既存のPC用システムではデータ表示のみで分析・加工機能がなく、導入済みのIoTシステムからのデータ活用も課題でした。

「MotionBoard」導入の効果

- リアルタイム性が求められる情報の“見える化”を実現

- 経験や感覚ではなく、正確なデータに基づいた設備保全作業が可能

- 原材料の異物発見などのデータ活用により、製品品質が向上

- データ分析・可視化にかかる時間が最大10分の1以下に短縮

MotionBoardの導入により、リアルタイムでの情報把握が可能になり、従来の管理板では難しかった即時性と正確性が確保されました。同社がMotionBoardを活用して作成したダッシュボード画面は100種類を超えています。

例えば、工場の管理板画面は、ピンク・イエロー・ブルーで色分けをして、異常があっても即座に発見・対応できるような画面を開発しました。

MotionBoard:色分けされた管理板画面

これにより、経験や感覚に頼っていた設備保全作業が正確なデータに基づいて行えるようになり、原材料の異物発見データ活用による製品品質向上にもつながっています。また、データ分析・可視化にかかる時間が大幅に短縮され、迅速な意思決定する基盤も整いました。

▼三島食品株式会社の事例をもっとみる

工場の生産スケジュール管理や設備監視のリアルタイムな可視化を実現

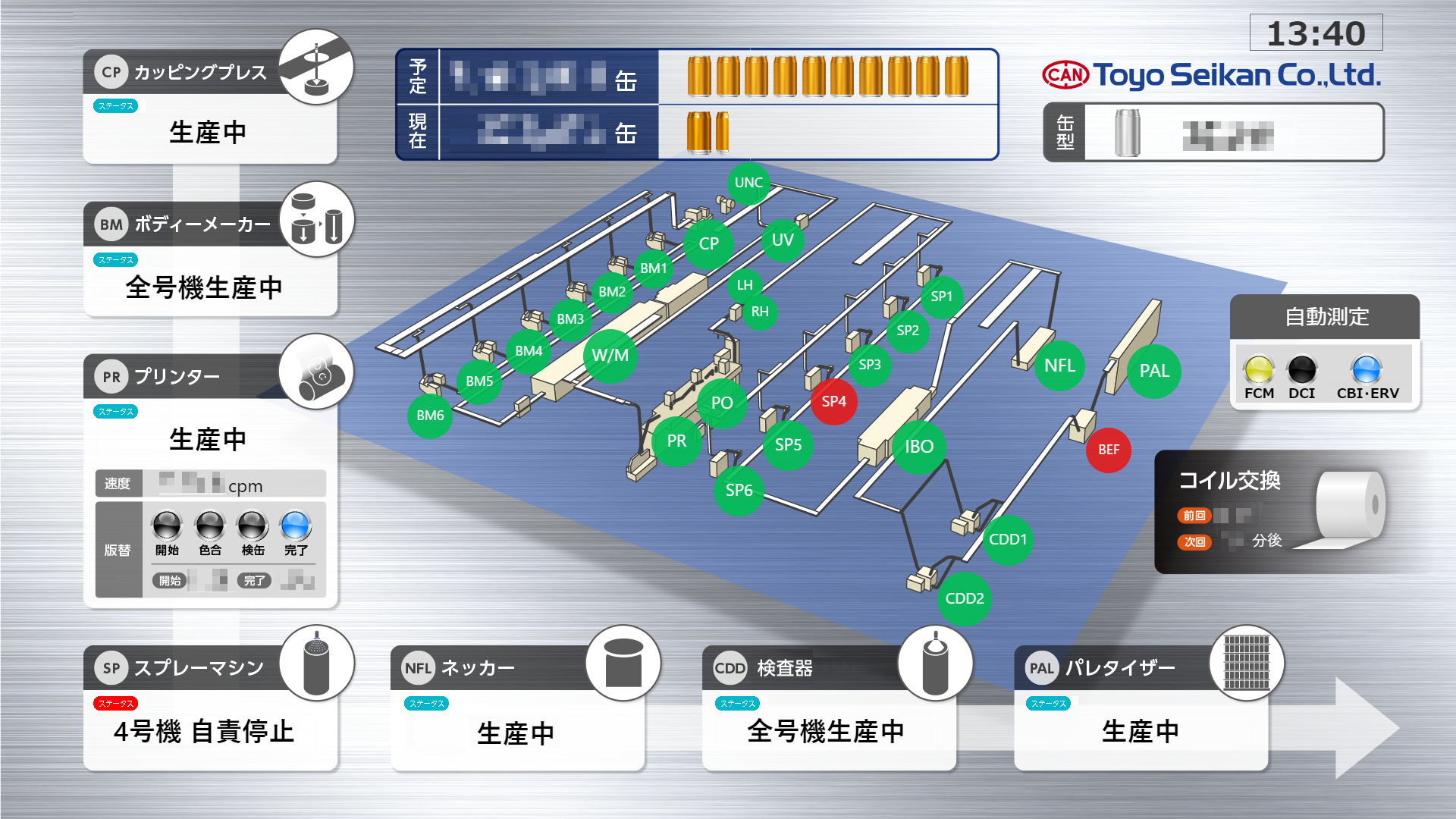

製造ライン全体の設備状況をリアルタイムに可視化(東洋製罐株式会社)

東洋製罐株式会社は、1917年の創立以来、包装容器づくりに専念してきた企業です。飲料や食品用の缶・PETボトル、包装容器、パウチ、エアゾール缶、RFIDタグなど、時代のニーズに応えた包装容器を世の中に供給し続けています。現在は海外を含め、国内に12カ所、海外に9カ所の製造拠点を擁しています。同社は2018年からデジタルトランスフォーメーション(DX)による経営改革を目指し、製造ラインにおける複数の設備のデータをMotionBoardに取り込みました。リアルタイムでライン全体の状況を可視化することで、「匠の技」の数値化や効率的で質の高い生産体制の構築に取り組んでいます。

課題

- 現場の人手不足や担当者の高齢化が進行し、経験の浅い社員が品質を維持しながら効率的にラインを稼働させる体制が確立されていない

- 製造ライン全体の状況がリアルタイムで俯瞰的に把握できず、問題発生時に他の工程を確認するための移動が必要で、迅速な対処が困難

- ベテラン社員の持つ「匠の技」(暗黙知)への依存度が高く、スキルの継承や若手社員の育成に時間を要する

人手不足と担当者の高齢化が進む中で、経験が浅い社員でも高品質な生産を維持できる体制が課題でした。また、各工程の担当者はライン全体を俯瞰できず、問題発生時には他工程へ移動して状況確認が必要となり、対応が遅れるリスクがありました。さらに、ベテランの暗黙知に頼る部分が多く、その数値化・形式知化が求められていました。

MotionBoard導入の効果

- 製造ライン全体の状況がリアルタイムで可視化され、少ない人数でも品質を維持しながら効率的なライン稼働が可能

- MotionBoardのアラート機能とスマートフォンへの通知により、異常発生時に担当者が迅速に状況を把握し、的確に対処

- ベテランの「匠の技」(暗黙知)がデータとして形式知化され、経験の浅い社員でも適切な判断と対処が可能となり、属人化の解消に貢献

MotionBoardの導入により、製造ライン全体がリアルタイムで可視化されました。これにより、少人数でも高品質な生産が可能になりました。アラート通知機能は、問題発生時に担当者のスマートフォンに即座に知らせ、迅速な対応を実現します。

MotionBoard:設備状況のリアルタイム可視化画面

MotionBoard:半製品の搬送状況可視化画面

また、ベテラン社員のスキルがデータで共有されることで、若手社員も状況を把握しやすくなりました。こうして、業務の属人化解消と効率的な生産体制の構築を実現しています。

▼東洋製罐株式会社の事例をもっとみる

製造ライン全体の設備状況をリアルタイムに可視化 「匠の技」を数値化し、より効率的で質の高い生産体制を構築

IoTとダッシュボードによる楽器製造のリアルタイム生産管理(ヤマハ株式会社)

ヤマハ株式会社は、楽器・音響メーカーとして世界をリードする企業です。中期経営計画「MAKE WAVES 2.0」に基づき、楽器工場のスマートファクトリー化に注力しており、特に生産プロセスの改善とデジタルツイン化を進める中で、データドリブンなアプローチを推進しています。これまでにサックス組立工程でのIoT活用による生産効率化を実現し、現在はギター組立工程でデジタルツインを活用したリモート生産管理の概念実証(PoC)を実施しています。これらの取り組みを支えるツールとして「MotionBoard」を採用し、データのモニタリングやシミュレーション、現場でのアジャイルな業務改善を進めています。

課題

- 世界13ヶ所の工場や各製造ラインが独自にIT化・IoT化を進めた結果、システムがサイロ化し、全社的なデータ活用が困難になった

- 経験値や勘コツ、現場へのヒアリングに基づく管理が中心であったため、製造プロセスや生産数にばらつきが生じている

- 国内外に点在する生産工場の管理を遠隔からスムーズに行う仕組みが不足しており、生産プロセス統一も課題

各工場で個別に進めてきたIT化・IoT化によりデータがサイロ化し、全社横断でのデータ活用ができない状態でした。経験や勘に頼る現場管理では生産プロセスや生産数にばらつきが生じ、遠隔地にある工場の管理も困難です。競争力を高めるため、QCD+SE(品質、コスト、納期+安全、環境)の継続的な向上とクラフトマンシップの効率的な継承が必要でした。

「MotionBoard」導入の効果

- サックス組立工程において、データに基づいた現場コントロールと生産管理を実現し、半年で生産能率が16%向上

- 経験や勘に頼る管理からデータドリブンな管理へ移行し、現場のクラフトマンたちの意識改革と業務改善の提案を促進

- BOP(Bill of Process)整備による楽器製造プロセスの標準化活動を推進し、デジタルツインを活用したリモート生産管理の確立を検証

MotionBoardの導入で、データに基づいた現場コントロールが可能となり、サックス組立工程の生産能率が半年で16%向上しました。経験値や勘に頼る管理から脱却し、データドリブンな意思決定ができるようになったのです。

MotionBoard:構築した画面にて現場管理者が進捗管理

また、クラフトマンの意識改革と業務改善提案を促し、BOPによる製造プロセス標準化を推進しています。さらにデジタルツインを活用した、遠隔での生産管理の可能性を検証しています。

▼ヤマハ株式会社の事例をもっとみる

データドリブンで進む生産プロセスの改善とデジタルツイン化スマートファクトリーの取り組みをMotionBoardが支える

まとめ

生産管理を適切に行うことで、より効率的に、品質の良い製品を生産できるようになります。

一方で、管理工程をまとめなくてはならないため、生産管理は難易度が高いという課題もあるでしょう。

課題を解決するために欠かせないのが、データの活用です。データを活用し生産管理を行う一歩として、まずは生産状況や設備稼働状況などの可視化をおすすめします。

適切なデータの活用やシステム導入ならば、「MotionBoard」を検討してはいかがでしょうか。